A bonyolult, közeli alakú fém alkatrészek előállításának kihívásával szembesülő gyártók egyre inkább értékelik Elveszett haböntés (LFC) mint életképes folyamat. Ez az útmutató megvizsgálja azokat a technikai jellemzőket, amelyek az LFC gyakorlati választássá teszik a komplex geometriákat, részletezve annak mechanizmusait és a megfelelő alkalmazásokat.

Alapvető előnyök az összetett alkatrészekhez:

-

Korlátlan geometriai komplexitás:

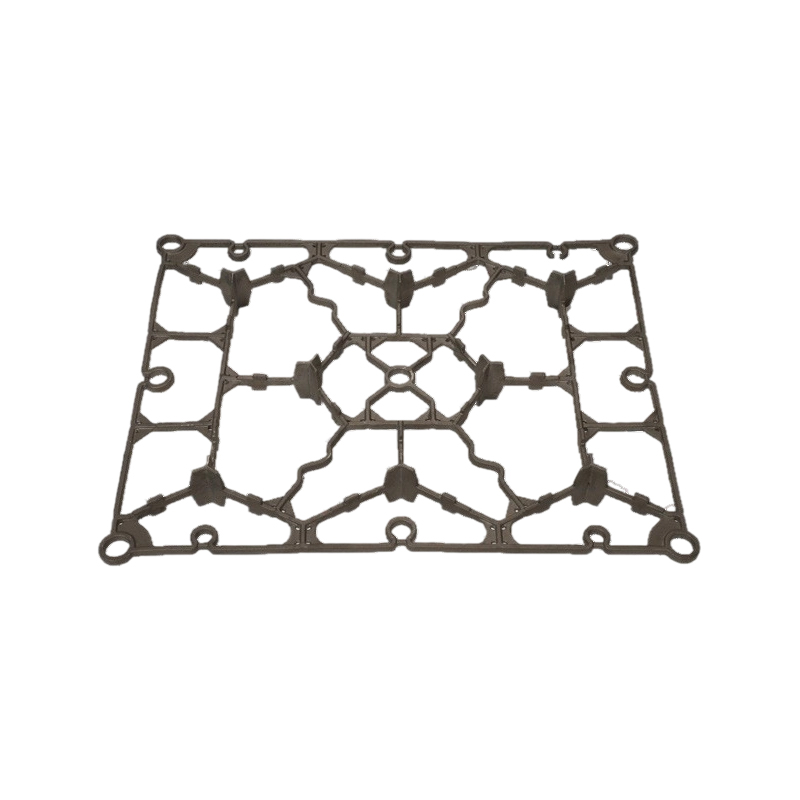

- Mechanizmus: A mintákat a kibővíthető polisztirol (EPS) habból megmunkálják vagy öntik. A tradicionális homoköntéssel ellentétben, amely szöget és eltávolítható magokat igényel, a habminták pontosan megismételik a végső rész geometriáját, beleértve a belső átjárókat, az alulkísérleteket és az összetett görbéket. Ezeket a mintákat klaszterekbe összeállítják, és nem kötött homokba ágyazzák.

- Haszon: Kiküszöböli a mag összeszerelését és a kapcsolódó eltolódásokat/eltéréseket. Engedélyezi az alkatrészek leadását, amelyekkel lehetetlen vagy meglehetősen drága a hagyományos módszerekkel (például üreges szakaszok, bonyolult belső üregek, szerves formák).

-

A háló közeli alak képessége és csökkent megmunkálása:

- Mechanizmus: A habminta pontosan meghatározza az üreg alakját. A folyamat elkerüli az elválasztó vonalakat és a zöld homok öntözésében gyakori vakuját, ami szigorúbb dimenziós pontosságot és jobb felületi felületet eredményez (általában 250-600 mikroinches RA, ~ 125 RA-ra érhető el a folyamatvezérléssel). A huzatszögek kiküszöbölése tovább hozzájárul a hűség alakjához.

- Haszon: Jelentősen csökkenti a megmunkálási készlet -támogatást és a másodlagos megmunkálási időt/költségeket. A végső tervezési dimenziók közelebbi betartását lehetővé teszi közvetlenül a penészből.

-

Integráció és konszolidáció:

- Mechanizmus: A komplex összeszerelések gyakran több öntött/hegesztett alkatrészt igényelnek egyetlen habmintás összeszerelésként. A szekciókat a bevonat és a öntés előtt ragasztják össze.

- Haszon: Konszolidálja az összeszereléseket egyetlen öntvényre, csökkentve az alkatrészek számát, az összeszerelési műveleteket, a potenciális szivárgási útvonalakat és az általános súlyt. Javítja a strukturális integritást.

-

A folyamat egyszerűsítése és a költségcsökkentési potenciál:

- Mechanizmus: Az LFC minimális alapdobozokat és összetett öntőberendezéseket igényel. A minta előállítása viszonylag rugalmas. A homok nem kötött és száraz, lehetővé téve a könnyű rekultivációt (95%). Az automatizálási potenciál magas a minta bevonatához, a klaszter összeszereléséhez és a homoktöltéshez.

- Haszon: A komplex alkatrészek alacsonyabb szerszámköltségei a beruházáshoz vagy a castinghoz képest. Csökkent a homokkezelés és a kötőanyag költségei. Az alacsonyabb általános termelési költségek potenciálja, különösen a közepes mennyiségű bonyolult alkatrészek esetében.

-

Konzisztens dimenziós pontosság:

- Mechanizmus: A merev habminta fenntartja alakját az öntés közben. A mag eltolódásainak hiánya és a száraz homok egyenletes tömörítése a mintázat körül minimalizálja a dimenziós variációt. A fém zsugorodás kiszámítható a mintán belül.

- Haszon: Következetes dimenziós toleranciákat ér el (általában a CT8-CT10 PER ISO 8062, potenciálisan szorosabb a vezérléssel). Kritikus a pontos összeszerelési interfészeket igénylő alkatrészeknél.

Folyamatmechanika és megfontolások:

- Mintatermelés: A mintákat (hangerőre) vagy CNC -vel megmunkált (prototípusok/alacsony hangerő) formázzuk az EPS -ből vagy hasonló habból. A pontosság kiemelkedő fontosságú.

- Minta bevonat: A habmintákat refrakter kerámia hígításba merítik. Ez a bevonat akadályt teremt, amely megakadályozza a fém homokerózióját, és szabályozza a gáz permeabilitását a hab bomlása során.

- Klaszter szerelvény: A mintákat összeszerelik egy kapu rendszerre (szintén hab), hogy klasztert képezzenek.

- Öntés és casting: A klasztert egy lombikba helyezik, amelyet száraz, nem kötött homok vesz körül, rezgéssel tömörítve. Az olvadt fémet öntjük, fokozatosan elpárologtatva a habmintát, és pontosan kitölti az üreget.

- Hűtés és shakeout: Miután megszilárdultak, a homokot dömpingeljük, és az öntőcsoportot elválasztják. A homokot lehűtjük és újrahasznosítják.

Korlátozások és alkalmassági értékelés:

- Anyagi korlátozások: Elsősorban vasi ötvözetekhez (öntöttvas, szén/alacsony ötvözött acélok) és alumíniumötvözetekhez alkalmas. Néhány rézötvözet lehetséges. Nem ideális a magas olvadáspontú ötvözetekhez (például titán, szerszámcél).

- Mintaköltségek: A minta szerszámok (formák) drágák lehetnek az egyszerű formákhoz, így az LFC kevésbé versenyképes a zöld homok ellen az alacsony komplexumok számára. A habminták fogyaszthatók.

- Méret és hangerő: A legmegfelelőbb az alkatrészekhez, néhány kilogrammtól kb. 4000 kg -ig, bár nagyobb lehetséges. A gazdasági életképesség gyakran közepes mennyiségben van (évente százezrek és tízezrek).

- Folyamatvezérlés: Szigorú ellenőrzést igényel a minta sűrűségének és a bevonat tulajdonságainak felett, hogy megakadályozzák az öntési hibákat, például a salak zárványát vagy a szén -dioxid -felvételt.

- Felszíni kivitel: Noha a jó, a felületi kivitel nem felel meg a befektetési öntésnek vagy a megmunkálásnak a másodlagos befejezés nélkül. A textúra néha tükrözi a hab szerkezetét.

Az elveszett haböntés megkülönböztetett előnyöket mutat, amikor az elsődleges kihívás magában foglalja a bonyolult geometriákat, a belső tulajdonságokat, a hálózat közeli alaki követelményeit és az alkatrész-konszolidációt. Az a képessége, hogy egyszerű, nem kötött homokformák segítségével közvetlenül a komplex habmintákat replikálják, egyedi megoldáskészletet kínálnak. Az öntési folyamatokat kiértékelő mérnököknek figyelembe kell venniük az LFC -t, amikor a geometriai komplexitás meghaladja az anyagi alkalmassághoz és a minta előállításához kapcsolódó korlátozásokat. A siker a robusztus mintázatgyártás, a pontos bevonat alkalmazása és az ellenőrzött öntési gyakorlatok függvénye. A megfelelően összetett alkatrészekhez az LFC ésszerűsített utat biztosít a funkcionális öntvényekhez, csökkentett másodlagos feldolgozással.