A hatékony, költséghatékony gyártási folyamatok keresése állandó. Azoknak a vállalatoknak, amelyek nagy mennyiségben komplex fém alkatrészeket igényelnek, Elveszett haböntés (LFC) gyakran versenyzővé válik. De vajon az egyedi megközelítése valóban biztosítja-e a nagy volumenű termeléshez? A válasz, akárcsak a gyártás sok dolog, árnyalt: Igen, elveszett haböntés tud Legyen nagyon alkalmas a nagy volumenű előállításra, de sikere kritikusan függ a konkrét rész jellemzőire és a termelési célokra.

Az elveszett hab folyamat megértése

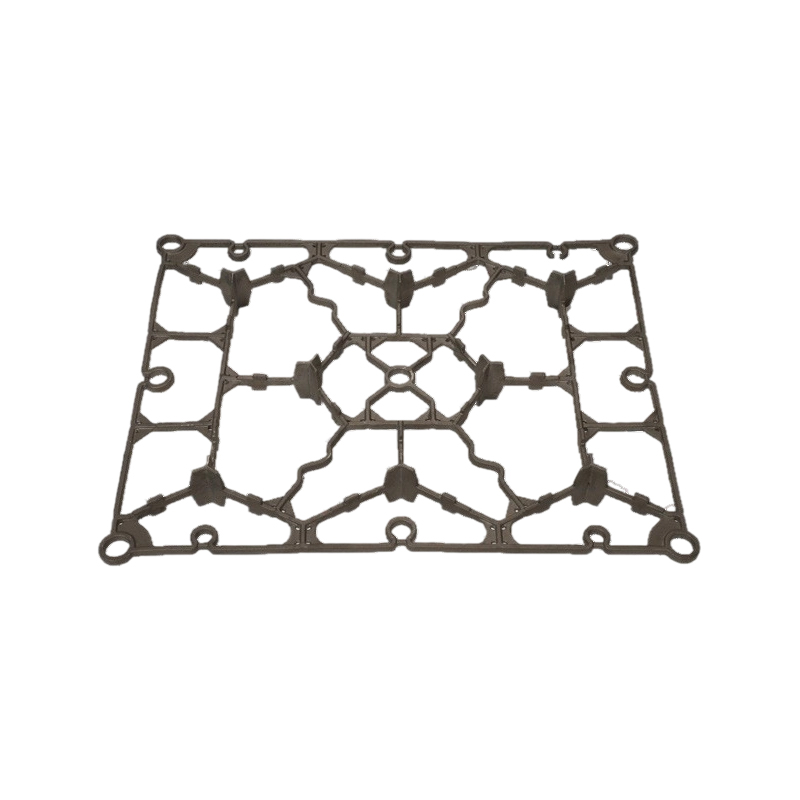

Az elveszett hab öntözése magában foglalja a kívánt rész pontos hab -replikájának (mintájának) létrehozását. Ezeket a mintákat klaszterekbe állítják össze, refrakter kerámia hígítással bevonják, szárítják, majd kötött homokba ágyazzák a lombikba. Az olvadt fémet közvetlenül a hab szerelvényre öntik. A fém elpárologtatja a habot, azonnal helyettesíti alakját, és megszilárdul a homokformában. Hűtés után a homokot eltávolítják, feltárva a fém öntőcsoportot, amelyet azután különálló részekre osztanak.

Miért veszített el a habfellebbezés a mennyiség előállításához

Számos veleszületett előnye vonzóvá teszi az LFC -t a méretezéshez:

- Csökkent megmunkálás és a nettó forma közelében: Az LFC kitűnő komplex geometriák, belső üregek és bonyolult részletek előállításánál, amelyek más módszerekkel nehéz vagy lehetetlenek, gyakran elérve a nettó alakot. Ez jelentősen csökkenti vagy akár kiküszöböli a költséges megmunkálási műveleteket a downstream - ez a nagy költségek fő mozgatórugója.

- Minimális vázlat szögek és toleranciák: A folyamat lehetővé teszi a minimális húzási szöget (gyakran akár 0,5-1 fok is), és következetesen szűk tűréseket tud tartani. Ez csökkenti az anyaghulladékot és a másodlagos feldolgozási időt részenként.

- Egyszerűsített szerszámok és folyamat: Miután a kezdeti minta szerszámot létrehozták, maga a folyamat viszonylag egyértelmű. Nincsenek összetett magok az összeszereléshez, vagy az alapdobozok kezelésére, ellentétben a hagyományos zöld homoköntéssel. A homokkezelést szintén egyszerűsítik, mivel nem kötelező és könnyen visszanyerhető. Ez az ésszerűsítő AIDS automatizálás és a következetes kimenet.

- Magas konszolidációs potenciál: Több minta hatékonyan csoportosítható egyetlen kapusos rendszerre. Egyetlen öntés tucatnyi alkatrészt képes egyszerre előállítani, maximalizálva a kemencék felhasználását és ciklusonkénti átviteli sebességet.

- Javított felszíni kivitel: A kerámia bevonat általában simább felületet eredményez, összehasonlítva sok más homoköntési eljárással, potenciálisan csökkentve a tisztítási és befejezési időt.

- Anyagi rugalmasság: Az LFC-t széles körben alkalmazzák öntöttvas (különösen tömörített grafitvavas), alumíniumötvözetekhez és néhány acélhoz, amelyek számos általános, nagy volumenű ipari anyagot lefednek.

Kritikus megfontolások és kihívások a nagy volumenért

Erősségei ellenére az LFC nem univerzális megoldás. A gondos értékelést igénylő kulcsfontosságú tényezők a következők:

- Minta szerszámok költsége és átfutási ideje: A precíziós mintázat létrehozása (általában megmunkált alumínium) jelentős előzetes beruházást és átfutási időt igényel. Míg a magas mennyiségben amortizálták, ez a kezdeti költség akadályt jelenthet az egyszerűbb szerszámokhoz képest, mint például az állandó penészöntés.

- Minta előállítási mennyisége és költsége: A nagy volumenű LFC-nek megfelelően nagy volumenű minta előállítási létesítményt igényel. Több ezer vagy millió következetes, hibamentes habmintázathoz külön berendezéseket és szigorú folyamatvezérlést igényel. A mintánkénti költség a teljes alkatrészköltség -egyenlet kritikus változójává válik.

- Ciklusidő: Míg a klaszter konszolidáció növeli a kimenetet az öntésenként, a teljes ciklus időtartama magában foglalja a minta bevonatát, a szárítást (ami hosszú lehet), homoktöltés, öntés, hűtés és shakeout. A teljes sorozat optimalizálása, amely potenciálisan a gyors szárítási technológiákat is magában foglalja, elengedhetetlen ahhoz, hogy versenyezzenek a gyorsabb folyamatokkal, mint például a nagynyomású szerszám-casting (HPDC) az egyszerűbb alkatrészek számára.

- Minta erő és kezelhetőség: A habminták, különösen az összetett vagy vékony falúak, törékenyek lehetnek. A gyártósoron belüli automatizált kezelési rendszereket gondosan kell megtervezni, hogy elkerüljék a károsodást a bevonat, az összeszerelés és a penész kitöltése során. Ez hozzáadja a bonyolultságot.

- Anyag Korlátozások és hibák: Bár sokoldalú, az LFC korlátai vannak. A vékony szakaszok kihívást jelenthetnek, hogy hibák nélkül következetesen kitöltsék. Bizonyos ötvözetek oxidációra vagy gázszedőre hajlamosak (mint néhány acél) extra folyamatvezérlést igényelnek, hogy elkerüljék az olyan problémákat, mint a szén -dioxid -felvétel (a habból) vagy a porozitást. A folyamatparamétereket szorosan ellenőrizni kell.

- Minta szerszámok hosszú élettartam: Noha tartós, a minta szerszámok véges élettartamúak (gyakran a 30 000-50 000 lövés tartományban az alumínium meghalása, a bonyolultságtól és az anyagtól függően). Az ultra-magas volumen esetében, amely ezt jelentősen meghaladja, a szerszámok cseréjének költségeit figyelembe kell venni.

Az elveszett haböntés kényszerítő előnyökkel rendelkezik a nagy volumen termeléshez, különösen a következő részeknél:

- Komplex geometriák csökkentik a megmunkálást.

- Szoros toleranciák és minimális vázlatkövetelmények.

- Megfelelő anyag (például öntöttvas, alumínium).

- A mintaeszközök és a termelési beállítási költségek igazolásához elegendő mennyiség van.

Általában azonban kevesebb A nagyon nagy volumenű, geometriailag egyszerűbb alkatrészekhez hasonló folyamatokhoz hasonló, mint a HPDC (különösen az alumíniumban), ahol a végső sebesség kiemelkedően fontos, vagy a rendkívül vékony falakat igénylő alkatrészeknél.

Az elveszett haböntés nem pusztán képes nagy mennyiségű termelés; Ez egy bevált és gyakran kiváló megoldás az adott nagy volumenű alkalmazásokhoz, ahol alapvető erőssége-komplex nettó formájú képesség, csökkentett megmunkálási és tervezési rugalmasság-jelentős általános költségmegtakarítást és minőségi előnyöket biztosít. A siker megköveteli az alkatrészek tervezésének, az anyagnak, a szükséges éves köteteknek és a robusztus minta előállításának és a folyamatok ellenőrzésének hajlandóságának egyértelmű értékelését. A megfelelő részben a megfelelő térfogattartományban az LFC erős és hatékony gyártási útvonalat kínál.