Hogyan működik az elveszett hab casting?

Elveszett haböntés (LFC), más néven párologtató mintázat vagy teljes penészöntés, egy forradalmian új háló alakú precíziós casting technológia. Alapvető alapelve magában foglalja a végső öntéssel azonos habos műanyag modell létrehozását, egy speciális refrakter bevonattal bevonva, száraz homokba ágyazva, a homokot rezgés útján tömörítve, majd az olvadt fém öntését közvetlenül a modellre. A habmodell gyorsan elpárolog, bomlik és eltűnik, lehetővé téve, hogy az olvadt fém elfoglalja a penészüreget. Hűtés és megszilárdulás után egy casting kialakul, amely pontosan megismétli a habmodell alakját. Ez a technológia integrálja az anyagtudományt, a termodinamikát, a folyadékmechanikát és a precíziós gyártási folyamatokat, amelyek egyedi előnyei miatt döntő pozíciót tartanak a modern öntödében.

I. Az elveszett haböntés alapelvei és lényege: pirolitikus pótlás és fizikai megőrzés

Az elveszett hab öntözésének titka az alapelvben rejlik "Pirolitikus csere" - A teljes folyamat szigorúan betartja a fizikai megőrzés törvényeit (tömeg, lendület és energiatakarékosság), és a habmodell pontos fémpótlását komplex fizikai és kémiai változások sorozatával éri el:

A habmodell pirolízise és eltűnése:

- Fizikai szakasz (olvadás és lágyulás): Amikor az olvadt fém front érintkezik a habmodellhez (általában kibővített polisztirolból, EPS -ből vagy egy kopolimerből, mint például az STMMA -ból), intenzív hőátadás történik. A hab üveg átmeneti hőmérséklete (~ 100 ° C) és olvadáspontja (~ 170–240 ° C) jóval alacsonyabb, mint az olvadt fém hőmérséklete (például acél> 1500 ° C). A modell felülete drasztikus lágyuláson és olvadáson megy keresztül, folyékony első réteget képezve.

- Kémiai stádium (pirolízis, repedés és gázosítás): Magas hőmérsékleten és alacsony oxigén körülmények között (a bevonat és a száraz homok árnyékoló hatása miatt) az olvadt polimer láncok megszakadnak, komplex pirolízis-reakciókon mennek keresztül. Ez az endotermikus eljárás kismolekulációs gázokat generál (elsősorban a sztirol monomer, benzol, toluol, etil-benzol, hidrogén, Co, Co₂, metán és más szénhidrogének) és kisebb mennyiségű folyékony kátránymaradékot (például folyékony polisztirol). A gázok menekülnek a bevonaton és a homokpórusokon, míg a folyékony termékeket a magas hőmérsékleten részben bomlik; Néhányat a fém elülső része a bevonó felületre tolhatja, vagy az öntvény felületén maradhat (hibákat okozhat, ha nem szabályozva).

Gázrés képződése és interfész reakciója: Egy keskeny gázokkal töltött rés alakul ki az olvadt fém elülső és a be nem jelentett habmodell között. Az LFC egyedülálló tulajdonsága diktálja a fém töltelék viselkedését, az első stabilitást, a hőátadást és az öntési minőséget (például a szén hajtáshiba).

Fém töltelék és megszilárdulás:

- Vákuum-asszociált gravitációs öntés: A fémet gravitáció alatt öntik az öntőpohárba, míg a teljes lombikot vákuumnak (0,3–0,7 bar) vetik alá. A vákuum jelentősen javítja a penész kitöltését:

- Szíváshatás: Folyamatosan extrahálva a gázokat/folyadékokat a bomló habból az áteresztő bevonattal és a száraz homokrendszeren keresztül, felgyorsítva az üregből történő eltávolításukat és megakadályozva, hogy a gáz háttérnyomás megakadályozza a fém áramlását.

- A penész erősítésének javítása: Nyomási különbséget hoz létre a laza száraz homokrészecskék között, szorosan tömörítve őket, és nagy szilárdságot és merevséget adva. Ez elkerüli a hagyományos homoköntéshez kapcsolódó kötőanyagokkal kapcsolatos kérdéseket, lehetővé téve a komplex vékony falú alkatrészek öntését.

- Javított fémkohászati minőség: Segít csökkenteni a fém gázfogyasztását, és elősegítheti a beillesztési flotációt (a kapu/felszálló rendszer segítségével).

- Elülső haladás mód: A fém egészében nem halad előre, de fokozatosan helyettesíti a habmodellt kvázi-lamináris ("rétegszerű") módon, amelyet egy keskeny rés előz meg, amelyet pirolitikus gázokkal töltöttek meg. Ennek a frontnak a stabilitása elengedhetetlen a finom modell részleteinek megismételéséhez.

- Megszilárdulás és formázás: Miután a fém teljesen kitölti az üreget, a hő eloszlik a bevonaton és a száraz homokon, és megszilárdul. A száraz homok viszonylag alacsony hővezetőképessége miatt a megszilárdulás általában lassabb (a fal vastagságától és az ötvözet típusától függően), elősegíti az etetést és a stressz csökkentését. A megszilárdulás végül egy fém öntést képez, amely nagyon összhangban áll az eredeti habmodell geometriájával.

Essence összefoglaló: Az elveszett haböntés egy dinamikus pótlási folyamat, ahol az intenzív fizikai (olvadás, párologtatás, menekülés) és a kémiai (polimer pirolízis/repedés) változások szorosan integrálódnak. Az olvadt fém nagy hőkamenergiáját használja fel, amelyet a vákuum és a garantált gáz eltávolító csatornák által biztosított hajtóereje segít, hogy pontosan cserélje ki a könnyen párologtatott hab műanyag modelljét, amelyben szilárd fém egységgé szilárd, és „a habot cserélje ki hővel, helyettesített műanyag fémkel”.

Ii. Az elveszett hab öntözésének részletes folyamatáramlása

Az elveszett hab öntözése egy többlépéses rendszermérnöki folyamat, ahol minden lépéshez pontos ellenőrzést igényel a végső casting minőségének biztosítása érdekében:

-

Habmintás készítése: A kiindulási pont és a pontosság alapja.

- Nyersanyagválasztás:

- Bővíthető polisztirol (EPS): A leggyakoribb, olcsó, kiváló habzású penészhatóság, jó dimenziós stabilitás, érett expanzió és öregedési folyamat. Hátrányok: Hiányos pirolízis, magas szén-dioxid-maradék (2-4%), viszkózus folyékony termékek (elsősorban folyékony polisztirol), hajlamosak a szén redőkre, a szénszkennelésre (különösen az alacsony széntartalmú acélban) és a fényes szénhibákra. A gáztermékek nagy molekulatömegűek (például sztirol monomer), növelve a kipufogógáz -terheket. Alkalmazható: Előnyben részesülve az öntöttvas (szürke vas, gömbölyű vas - kevésbé érzékeny a karburizációra) és a színesfém ötvözetek (AL, Cu). A nem kritikus felületi követelményekkel rendelkező kis/közepes acél öntvényekhez szigorú folyamatvezérlésre van szükség.

- Bővíthető metil-metakrilát-sztirol-kopolimer (STMMA): A sztirol (ST) és a metil -metakrilát (MMA) kopolimerje. Az MMA komponens növeli az oxigéntartalmat, ami teljesebb és gyorsabb pirolízist eredményez. A szén -dioxid -maradék szignifikánsan alacsonyabb, mint az EPS (<0,5%, akár 0,02%), a folyékony termékek minimálisak és alacsony molekulatömegűek/könnyen párologtatnak, a gáztermékek alacsony molekulatömegűek (Co₂, Co, H₂), és könnyen kiüríthetők. Jelentősen csökkenti a szénhapcsokat és a karburizációt, javítva a felület minőségét. Hátrányok: Magasabb költségek (30-50% -kal több, mint az EPS), kissé magasabb öntési zsugorodást (penészkompenzációt igényelnek), kissé alacsonyabb merevség (a nagy alkatrészekre megerősítést igényelnek), néhány készítmény lágyulhat/deformálhat magas hőmérsékleten. Alkalmazható: Előnyben részesített anyag az acél öntvényekhez (különösen az alacsony széntartalmú és rozsdamentes acél). Kiváló minőségű, összetett, vékonyfalú öntöttvas és színes színes öntvények. Kulcsfontosságú anyag az LFC öntési minőségének javításához (különösen a felület és az anyag tisztaság). Az MMA tartalmat az ötvözet típus (acél/vas), a falvastagság és a öntési hőmérséklet (általában 15-30%) alapján kell optimalizálni.

- Bővíthető polipropilén (EPP): Előnyök: Rendkívül alacsony pirolízis -maradék (szinte teljesen elpárologtatva), gyakorlatilag nincs szénfekete vagy ragyogó szénprobléma. Hátrányok: Nehéz habzás (magas hőmérsékletre van szükség), rossz felületi kivitel, alacsony szilárdságra hajlamos a deformációra, nehéz dimenziós vezérlés, magas költségek. Alkalmazható: Nagyon korlátozott, elsősorban a speciális követelményekhez (például rendkívül alacsony karburizáció).

- Nyersanyag forma: Előzetesen kibővíthető gyöngyök, amelyek fújószert (például pentánt) tartalmaznak.

- Tájhozás előtti (expanzió előtti): A gyöngyöket előzetes kiegészítőben (gőz fűtve) lágyítják, a fújószer elpárolog és kibővül, növelve a gyöngy térfogatát egy beállított sűrűségre (általában a végső minta sűrűségének 2-5-szerese). A hőmérsékletet, az időt és a gőznyomást szigorúan szabályozzuk, hogy egységes, előre kibővített gyöngyöket kapjanak, zárt cellás szerkezetű és célsűrűséggel (közvetlenül befolyásolják a minta szilárdságát, a felületi minőséget és a pirolízis termék mennyiségét).

- Öregedés/stabilizáció: Az előre kibővített gyöngyök belsőleg negatív nyomást gyakorolnak. Ezeket egy ideig (8-48 órán keresztül) kell tárolni, hogy a levegő belsőleg behatoljon, egyensúlyba hozza a nyomást, megszárad, stabilizálja és rugalmasságot kap, megakadályozva a túlzott zsugorodást vagy a deformációt az öntés során.

- Öntés (öntés): Az idős gyöngyöket egy öntvény -szerszámba táplálják.

- Forma: Általában alumíniumötvözet sűrű szellőzőnyílásokkal (átmérő ~ 0,3-0,8 mm).

- Folyamat: Gyöngyök töltsük fel a penész üregét -> gőz vezetéshez (másodlagos tágulás, lágyulás, ragasztás) -> Hűtő vízhűtők és készletek -> Vákuum -asszisztált demolding. Az öntési hőmérséklet, a nyomás, az idő és a gőzminőség kritikus jelentőségű a minta sűrűségének, a fúziónak és a felületi felületnek. A magas színvonalú mintáknak egyenletesen sűrűnek, jól összeolvadtnak, sima felületűnek, dimenziósan pontosnak és láncmentesnek kell lenniük.

- Nyersanyagválasztás:

-

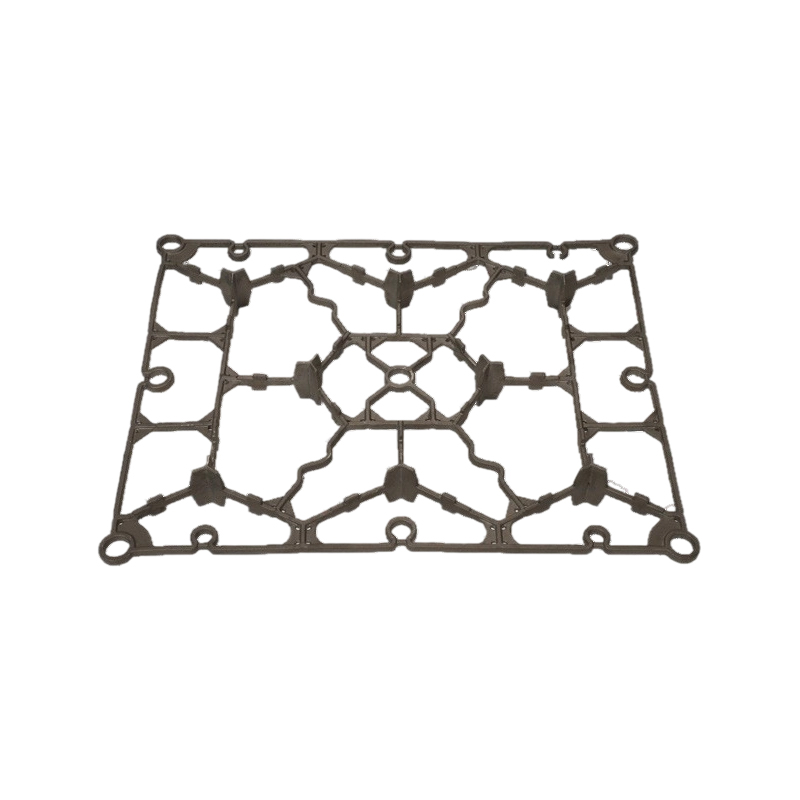

Pattan klaszter összeszerelése (fürt összeszerelése): Az egyedi habminták (több alkatrészmintát is tartalmazhatnak), kapu rendszert (sprue, futók, adagok) és emelkedő rendszert (takarmány -emelők, salakcsapdák), általában az EPS/STMMA rudakból megmunkálva. Pontosan a speciális környezetbarát meleg-olvadék ragasztókkal (a túlzott gáz/maradék elkerülése érdekében), amely teljes mintegy-klasztert képez (öntött klaszter). Az összeszerelés minősége közvetlenül befolyásolja a fémáramlást és az öntés integritását.

-

Minta szárítás és javítás: Az összeszerelt klasztert alaposan meg kell szárítani (a nedvesség eltávolítását). A minta felületének hibáit (például a fúziós vonalnyomásokat, a kis lyukakat, a kisebb károkat) javítják és csiszolják a felület minőségének biztosítása érdekében.

-

Minta klaszter bevonat (bevonat): A bevonat kritikus gát és funkcionális réteg az LFC sikeréhez.

- Funkciók:

- Támogatási modell: elegendő merevséget biztosít a törékeny habmintához, megakadályozva a deformációt/károsodást az öntési rezgés során.

- Elszigetelő gát: megakadályozza, hogy a pirolízis -termékek (folyékony kátrány, szénfekete) áthatoljanak a száraz homokba (szennyező homok), vagy visszatarthassanak az öntvény felületéhez (hibákat okozva).

- Permeabilitási csatorna: A kiváló permeabilitás elengedhetetlen ahhoz, hogy a habpirolízis során nagy mennyiségű gázt generáljon, hogy gyorsan meneküljön a száraz homokba történő bevonaton keresztül, ahol a vákuumrendszer evakuálja. A permeabilitás az egyik legfontosabb bevonási tulajdonság.

- Refrakter védelem: ellenáll az olvadt fém hatásának és termikus hatásainak, amelyek megvédik a száraz homokot a szinteredéstől.

- Felszíni kivitel: befolyásolja az öntési felület minőségét és a kontúrdefiníciót.

- AIDS héj eltávolítása: Hűtés után a bevonatnak könnyen el kell választania az öntéstől.

- Összetétel:

- Tűzálló aggregátumok: Fő alkotóelem (általában 60-75% száraz súly szerint). Általános típusok: cirkon homok/liszt (Zrsio₄, magas refraktor-/hővezető képesség, inert, kiváló felületi kivitel, nagy költségek, kritikus felületeken használják), szilícium-dioxid-liszt (SIO₂, közös, olcsó), bauxit (Al₂o₃, jó nagy tempójú teljesítmény), mullit, babanit, grafitpor stb. A részecskék eloszlásának okainak kell lennie.

- Binders: Biztosítson zöld és száraz erőt. Víz alapú közönség: nátrium/kalcium-bentonit, szilícium-dioxid, alumínium-oxid, CMC, polivinil-alkohol (PVA), latex (LA), gyanták. Alkohol-alapú: hidrolizált etil-szilikát. A típus és a mennyiség befolyásolja az erőt, a permeabilitást, a repedés ellenállását.

- Felfüggesztési ügynökök/fuvarozók: Az aggregátumokat stabilan felfüggesztve tartsa. Víz alapú: bentonit, szerves polimerek (például CMC). Alkohol-alapú: Organic Bentonite, Pvb.

- Adalékanyagok: Javítsa a reológiát (defloculants), a korrózióellenes (biocidok), a defoamereket, a felületaktív anyagokat (javítva a nedvesíthetőséget), a rákellenes szereket stb.

- Bevonat előkészítése: Szigorúan vezérlő komponens arányok, adagolás sorrend, keverési idő és intenzitás (nagysebességű diszpergáló), viszkozitás (áramlási csészével vagy forgási viszkoziméterrel mérve). A bevonáshoz elegendő hidratálást igényel (jellemzően> 24 óra) a stabil optimális teljesítmény eléréséhez.

- Bevonat jelentkezési folyamat:

- Bemártás: A teljes klaszter belemerült a bevonatartályba, lassan visszavonva. Egységes vastagsághoz, futáshoz/sagokhoz, nincs poolinghoz, nincs buborékhoz.

- Öntés/kefe: Nagy alkatrészekre vagy helyi javításokra alkalmas.

- Bevonat vastagsága: Általában 0,5-2,0 mm, az öntés méretétől, a falvastagságtól, az ötvözet típusától függően (acél vastagabb bevonatokra van szükség). A kritikus területek (például az adatok közelében, a forró pontok) helyben megvastagíthatók.

- Szárítás: A bevonatot alaposan meg kell szárítani és gyógyítani (nedvességtartalom <1%). Általános módszerek:

- Környezeti szárítás: Hosszú idő (24-48 óra), hajlamos a deformációra.

- Alacsony hőmérsékletű szárítás (≤50 ° C): A szárítást gyorsítják, a páratartalom és a légáramlás kulcsfontosságú.

- Dehumidification szárítás: A leghatékonyabb, leghatékonyabb (órákra csökkentheti), a hőmérséklet/páratartalom pontos szabályozását (például 30–40 ° C, páratartalom <30%), minimális mintázat deformáció. Modern mainstream módszer.

- Bevonat ellenőrzése: Ellenőrizze a vastagság (mérőeszköz), a felületminőség (vizuális), a permeabilitás (speciális permeabilitás tesztelő), az erő (karcolás vagy a homok kopás teszt).

- Funkciók:

-

Öntés (rezgés tömörítése):

- Lombik előkészítése: Speciális lombik vákuumkamrákkal és szűrőképernyőkkel (fémháló vagy áteresztő téglák) a falakon, a vákuumrendszerhez csatlakoztatva.

- MEGHOPOS HANG: Használjon száraz (nedvesség <0,5%), kötőanyag-mentes szilícium-dioxid-homokot (közönséges AFS 40-70, azaz 0,212–0,425 mm) vagy speciális homokot (kromit homok, cirkonhomok, olivin homok a speciális követelményekhez). A homok hőmérséklete általában <50 ° C. A homokhoz rendszeres elvonulást és hűtést igényel.

- A mintcsoport elhelyezése: Óvatosan tegye a bevont, szárított klasztert a lombik aljába, igazítva a öntőpohar helyzetét a öntési állomással.

- Homok töltelék és rezgés tömörítése:

- Zuhany kitöltése: Biztosítja, hogy a homok egyenletesen és óvatosan töltse ki a klaszterüregek körül és belül, elkerülve a minta hatását.

- 3D mikro-vibráció: A lombikot a vibráló asztalra helyezték. Alacsony amplitúdójú (0,5–1,5 mm), közepes-magas frekvenciát (40–60 Hz) mikro-vibrációt használ. A rezgési paraméterek (idő, frekvencia, amplitúdó), a homok tulajdonságai (méret, alak, nedvesség) és a töltési sebesség együttesen határozzák meg a tömörítés hatékonyságát.

- Tömörítési cél: A mintát körülvevő és a komplex üregekben, az erősen egyenletes és elegendő tömörítési sűrűség (> 80% elméleti sűrűségre van szükség), amely a mintát körülvevő homokban és a bevont mintázat alátámasztja a fémosztatikus nyomás és a termikus sokk ellen, megakadályozva a penész összeomlását, a penészfal mozgását, a homok behatolását és a dimenziós eltérést. A nem elegendő tömörítés a sok hiba kiváltó oka (például a penészfalmozgás, a dimenziós hibák).

- Folyamatfigyelés: A fejlett gyártósorok érzékelőket használhatnak a homok áramlásának, amplitúdójának, frekvenciájának és tömörítésének sűrűségének figyelemmel kísérésére (közvetett vagy közvetlenül mérve).

- Borítás és tömítés: Fedje le a lombik tetejét műanyag fóliával (például polietilén). Zárócsíkkal (gyakran ragasztó gumi szalaggal) zárja le a filmet a lombik karima szélére, hogy biztosítsa a vákuum tömítését. A film elkülöníti a levegőt, megakadályozva a levegő behatolását az üregbe az öntés során, ami megzavarja a vákuummezőt, és megakadályozza, hogy a homok vákuummal húzza ki. Helyezzen egy réteg száraz homokot vagy súlyokat a filmre, hogy megvédje azt a forró fém általi égéstől.

- Csatlakoztassa a vákuumrendszert: Csatlakoztassa a lombik vákuumportjait tömlőkön keresztül a vákuumszivattyú rendszerhez. A modern beállítások gyakran dedikált vákuumszivattyú -készletekkel (folyékony gyűrűs vagy forgó lapátos szivattyúk) vannak öntve. A vákuumvezetékek szűrőket tartalmaznak a homok bejutásának megakadályozására.

-

Öntés:

- Vákuum aktiválás: Indítsa el a vákuumszivattyú másodpercét több tíz másodpercig, mielőtt öntsön és stabilizálja a beállított vákuumszintet a lombikban (jellemzően 0,3–0,7 bar / 0,03-0,07 MPa abszolút nyomás). A vákuumszint egy alapvető folyamat paraméter, amely az öntési szerkezet alapján optimalizálva (magasabb a komplex vékony falakhoz), ötvözött típusú (vas, acél, színes), öntsön súly/sebesség.

- Fémkezelés és hőmérséklet -szabályozás: Végezze el a szükséges fémkezelést (finomítás, módosítás, oltás) és pontosan szabályozza az öntési hőmérsékletet (valamivel magasabb, mint a homok öntése, hogy kompenzálja a hab párologtatásának hőelnyelését). Jellemző hőmérsékletek: Szürke vas 1350-1450 ° C, gátló vas 1380-1480 ° C, acél 1550-1650 ° C, alumínium ötvözet 680-760 ° C.

- Öntési művelet:

- Magas áramlási sebesség, gyors, állandó, folyamatos: Tartsa be a csésze öntését, győződjön meg arról, hogy a Sprue gyorsan kitölti a szifonhatást. Kerülje a megszakításokat vagy a fröccsenést.

- Öntési idő: Optimalizálva az öntési súly, a falvastagság, a szerkezet alapján. Túl hosszú növeli a pirolízis termékeket; A túl rövid turbulenciát, a levegő beillesztését, a tévedést okozhatja. Általában szinkronizálva a vákuumtartási idővel.

- Monitoring: A nagy vagy kritikus öntvények automatikus öntőgépeket használhatnak. Az operátoroknak szorosan figyelemmel kell kísérniük a csésze öntési szintjét.

-

Hűtés és vákuumkibocsátás: A öntés után a vákuumot egy ideig (perctől tíz percig) meg kell tartani, amíg az öntési felület teljesen megszilárdul egy elég erős héjba, hogy ellenálljon a homoknyomásnak. A vákuum túl korai felszabadítása casting torzulást, penészfal mozgását vagy akár összeomlást okozhat. Az öntés továbbra is biztonságos hőmérsékleten (az ötvözetétől és a méretétől függően) a penészhőmérsékleten (általában <500 ° C -ra) lehűl, a száraz homok lassú hűtési tulajdonságát felhasználva a stressz csökkentése érdekében.

-

Shakeout és takarítás:

- Homok eltávolítása: Távolítsa el a felső védő homokot és a filmet. Helyezze át a lombikot a rezgő shakeout gépre (vagy használja a forgalmat).

- Shakeout: Vibrálja a száraz homokot az öntvénytől. A száraz homok kiváló áramlási képességgel rendelkezik, így a Shakeout egyszerű, tiszta, sokkal kevesebb zaj és por, mint a hagyományos homokformák. A Shakeout casting klaszter (casting Gating/Riser System Coating Shell) továbbításra kerül.

- Homok feldolgozása: A rázott homokot átvizsgálják (távolítsa el a törmeléket, a nagy bevonó fragmenseket), a hűtött (fluidizált ágyhűtő, a főzőhűtő stb.), A Desctioned (Baghouse System), és visszatért a Sand Hoppers-be újrafelhasználás céljából. A homok hőmérséklete, a gabona méretének eloszlása és a portartalom periodikus vizsgálatot igényel.

- Távolítsa el a kapu/emelőket: Az öntés után szobahőmérsékleten lehűl, távolítsa el a kapu- és emelkedő rendszereket vágás (csiszolókerék, gázvágás), kopogtatás (kalapács, ütés) vagy speciális berendezések révén.

- Bevonat eltávolítása: Használjon vibráló shakeout berendezést vagy lövés robbantást a legtöbb tapadó tűzálló bevonat eltávolításához. A mély lyukakban/belső üregekben a maradék bevonathoz homokfúváshoz, nagynyomású víz sugárzáshoz vagy kémiai tisztításhoz lehet szükség.

- Végső: Csiszolja meg a kapu/felszálló maradványokat, uszonyokat, burrsokat. Végezzen homokfúvást, polírozást stb., A nagy felületű felületi követelményekkel rendelkező öntvényekhez.

Iii. Az elveszett haböntés legfontosabb technikai előnyei és jellemzői

Az elveszett hab -casting sikere az egyedi és jelentős előnyeiből fakad:

-

Szélsőséges tervezési szabadság és a nettó forma:

- A habminták könnyen megmunkálhatók és köthetők, lehetővé téve a rendkívül összetett üreges szerkezetek, belső átjárók, ívelt csatornák előállítását (például motorblokkok/fejek, járókerékek, komplex szeleptestek, műalkotások), a hagyományos elválasztási vonalak korlátozásainak megsértése és a minta eltávolítása.

- Csökkenti vagy kiküszöböli a megmunkálást (például összetett olaj-/vízi átjárókat), elérve a hálózat közeli formájú gyártását, az anyag megtakarítását és a megmunkálási költségeket.

- Képes egyetlen darab alkatrészként előállítani, amely hagyományosan több öntvényt és összeszerelést igényel (például szivattyúház, karimával, hajlított csővel), csökkentve a későbbi hegesztési/összeszerelési lépéseket és a potenciális szivárgási útvonalakat.

-

Kivételes dimenziós pontosság és felületminőség:

- Nincs elválasztó vonalak, nincs szükség a mintázat eltávolítására, teljesen kiküszöböli a homoköntésben gyakori méretbeli hibákat (vaku, eltérés, vázlat szögek, penészfal mozgása). A dimenziós pontosság eléri a CT7-CT9-et (GB/T 6414), a CT10 esetleges összetett alkatrészeknél.

- A jó habmintás felületi felület (RA 6,3-12,5 μm), a jó bevonat replikációja, az így kapott öntvények jó felületi befejezéssel rendelkeznek (RA 12,5-25 μm, RA 6,3 μm lehetséges a lövés után), éles kontúrok, a részletek jó reprodukciója (szöveg, minták). Csökkenti a tisztítási időt és az azt követő befejezési költségeket.

-

A folyamat egyszerűsítése és megnövekedett hatékonysága:

- Egyszerűsített lépések: Kiküszöböli a hagyományos homoköntés összetett lépéseit: homokkeverés, öntés (lombik fordulása, bezárás), magkészítés, penész/mag keményedés/szárítás (beleértve a drága magdobozokat). Ésszerűsíti a folyamatláncot.

- Rövidebb ciklusidő: A mintákat nagy mennyiségben előzetesen előállíthatjuk; Az öntés gyors (száraz homok rezgés tömörítése); A shakeout és a takarítás rendkívül egyszerű és gyors. Az általános termelési ciklus lerövidül.

- Kisebb lábnyom: Kiküszöböli a nagy homokkezelő rendszerek (kötőanyagok nélkül), a homokberendezések, a szárító kemencék stb.

- Rugalmas termelés: Ugyanaz a lombik különböző formákat dobhat (csak a minta klaszterét változtathatja meg), nincs szükség speciális formákra (lombikok univerzálisak), alkalmazkodhat a többfajta, az alacsony volumenű előállításhoz. Az automatizált vonalak lehetővé teszik a rugalmas átalakításokat.

-

Kiváló környezeti teljesítmény és jobb munkakörülmények:

- Nincs kötőanyag: Használjon kötőanyag-mentes száraz homokot, kiküszöböli a veszélyes kibocsátásokat (fenolok, furánok, so₂, lúgos por), amely a hagyományos zöld homokhoz, gyantahomokhoz vagy nátrium-szilikát homokhoz kapcsolódik.

- Alacsony shakeout por: A kiváló száraz homokáramlás azt jelenti, hogy szinte nincs por a shakeout során (különösen a porgyűjtő rendszerekkel).

- Magas visszanyert homok sebessége: A száraz homokot csaknem 100% -ban újra felhasználhatjuk egyszerű hűtés és elvonás után, drasztikusan csökkentve a szilárd hulladékot (csak kisebb bevonatmaradványok). Összehangol a körkörös gazdasághoz.

- Jelentősen csökkentett munkaerő -intenzitás: Kerüli a nehéz dörzsölést, az emelő lombikokat és a homoktisztítást. A működési környezet jelentősen javult (csökkentett zaj, por, hő, káros gázok).

-

Csökkent az általános költségek:

- Anyagköltség: A közeli háló forma csökkenti a megmunkálási támogatást (általában 1-3 mm), a fém megtakarítását (különösen drága ötvözeteket). A száraz homok- és hab anyagok nagy felhasználása. A hosszú penész élettartam (az alumínium formák több tízezer alkatrészt eredményezhetnek).

- Megmunkálási költség: Csökkenti vagy kiküszöböli a megmunkálási lépéseket (például komplex olaj-/víz átjárókat).

- Munkaköltség: A magas automatizálás csökkenti a képzett formázók igényét.

- Kezelési költség: Az egyszerűsített folyamatlánc csökkenti a folyamatban lévő leltárt.

- Scrap sebesség: A jó folyamatvezérlés mellett a hulladék sebessége alacsony (<5%).

- Energiafogyasztás: Kiküszöböli a penész/mag keményedését/szárítását; A homoknak nincs szüksége regenerációra (csak hűtés/elkényeztetés). Az általános energiafogyasztás általában alacsonyabb, mint a hagyományos homoköntés.

Iv. Az anyagválasztás kulcsfontosságú megfontolásai

-

Habminta anyag:

- Kiválasztási alap: Az elsődleges megfontolás az öntőanyag (acél/vas/színes színű), a minőségi követelmények (különösen a felület, a karburizáció korlátai), a költség. Másodlagos tényezők: öntésméret, szerkezeti bonyolultság (befolyásolja a minta szilárdsági igényeit). Az STMMA a csúcskategóriás alkalmazások (autóipari, szivattyúk/szelepek, kulcsfontosságú konstrukciós alkatrészek) mainstreamsé válik.

-

Tűzálló bevonat (bevonat): Mint a leírtak, a bevonat alapvető funkcionális anyag. Összetétele (aggregátumok, kötőanyagok, adalékanyagok), tulajdonságok (permeabilitás, erő, refraktív, bevonási képesség), előkészítési folyamat (keverés/diszperzió, öregedés) és alkalmazás (merítés, szárítás) szigorú szabványosítást és ellenőrzést igényel. A bevonat áteresztőképessége a mentőkötél a sima gázkátáshoz.

-

MEGHOPOS HANG:

- Szilícium -dioxid homok: A leggyakoribb, olcsó, széles körben elérhető. Használjon száraz, kerek vagy szub-anguláris, jól osztályozott homokot (Common AFS 40-70). A portartalomnak alacsonynak kell lennie (<0,5%), rendszeres elvonást és hűtést igényel.

- Különleges homok: Kromit homok, cirkon homok, olivin homok stb. Különleges követelményekhez (például vastag acélrész forró foltok, a homok behatolására hajlamos területek). Használjon olyan előnyöket, mint a magas refraktív, a magas hővezetőképesség, az alacsony hőtágulás, a kémiai tehetetlenség a homok behatolásának megakadályozása, a szinterelés és a forró szakadás. Általában drága, helyben használják (homok felé nézve).

-

Fémötvözetek:

- Öntöttvas (szürke vasaló, csillogó vas): A legszélesebb körben használt és érett LFC alkalmazás. Viszonylag megbocsátó folyamatablak (különösen az EPS -vel). Széles körben használják az autóiparban (alváztartók, kipufogócsonkok, motorblokkok), mezőgazdaság, szelepek, csőszerelvények, szerszámgép alkatrészek.

- Öntött acél (szénacél, alacsony ötvözött acél, magas mangán acél, rozsdamentes acél): Hatalmas potenciál, de technikailag igényes. Az STMMA -t (vagy nagyon magas MMA -tartalmat), a szigorú folyamatvezérlést (a hőmérséklet, a vákuum, a bevonat permeabilitása, a kapu tervezésének) kell használni a karburizáció, a porozitás, a zárványok, a szén redők megelőzésére. Szivattyú/szeleptestekhez, alkatrészek viseléséhez (bélések, kalapácsok), építőipari gépek alkatrészeihez, hardverhez használják.

- Alumíniumötvözetek, magnéziumötvözetek, rézötvözetek: Jelentős előnyök (komplex vékony falak, jó felületi kivitel), növekvő alkalmazások (autóipari szívócsonkok, hengerfejek, sebességváltó házak, repülőgépalkatrészek, művészeti öntvények). Az alacsonyabb öntési hőmérséklet viszonylag enyhébbé teszi a habbontást, de a porozitást/zárványokat okozó pirolízis -termékek beillesztésének megakadályozására szükség van. Nagy permeabilitású bevonat kritikus. Magas mintázatú szilárdság szükséges (megakadályozza a deformációt az öntés során). A magnéziumötvözetek speciális biztonsági intézkedéseket igényelnek (tűz/robbanásmegelőzés).

V. A tipikus elveszett hab öntési hibák, okok és megelőzési intézkedések elemzése

Annak előnyeinek ellenére, az LFC egyedi fizikai kémiája konkrét hibák kihívásait mutatja be:

-

Szén hajtás / gyanta gazdag réteg:

- Jelenség: Szabálytalan, ráncos, sötét színű hibák az öntési felületen (különösen a felső felületek, a vastag vékony átmenetek alatt). A súlyos esetek ragyogó szénfilmet mutathatnak.

- Okok: A folyékony pirolízis -termékek (elsősorban folyékony polisztirol/kátrány) nem tudnak azonnal elpárologni/menekülni, és az előrehaladó fém front a bevonat felületére nyomja őket. Turbulencia vagy ingadozások a megszilárdulási bejáratnál, vagy ezeket a viszkózus folyadékokat a fém felületére burkolják, ráncokat képezve. A gázrés nyomás ingadozása és az instabil fém elülső előzetes tovább súlyosbítja ezt. Az EPS sokkal hajlamosabb, mint az STMMA.

- Megelőzési intézkedések:

- Minta anyag: Inkább az STMMA -t, mint az EPS -t. Gondoskodjon az egységes mintázat sűrűségének és a jó fúziónak.

- Bevonat: A permeabilitás növelése kulcsfontosságú! Optimalizálja a képletet (aggregált gradáció, kötőanyag típusa/mennyisége), biztosítsa az alapos szárítást (a nedves bevonat gyenge permeabilitása). Növelje a permeabilitást/vastagságot helyileg a hajlamos területeken.

- Vákuum folyamat: Gondoskodjon a megfelelő vákuumról (különösen a korai öntés korai szakaszában) és a stabil szivattyúzási képességet. Optimalizálja a vákuumprofilt (például az oszlop előtti nagy vákuumot, stabil az öntés közben). Gondoskodjon a rendszer tömítésének integritásának (film, csövek).

- Kapurendszer: Tervezés a gyors, stabil töltéshez, elkerülve a turbulenciát vagy a stagnáló áramlást. A legfontosabb kapu -segédeszközök a gázszellőzést, de az ütközési mintát; Az alsó kapu egyenletesebb, de a gázút hosszabb. Lépéskapu, rés -kapu közönséges.

- Öntési folyamat: A kontroll öntési hőmérséklete (túl nagy növeli a folyékony viszkozitást, a túl alacsony csökkenti a folyékonyságot). Gondoskodjon arról, hogy elég gyors öntési sebesség (töltse ki gyorsan a szifonhoz), kerülje a belekapcsolt gáz fröccsenését.

- Klasztertervezés: Kerülje a nagy lapos felületeket, adjon hozzá folyamat bordákat/szellőzőnyílásokat a pirolízis termékek csatornázásához.

-

Szénszedés:

- Jelenség: Jelentősen magasabb széntartalmú széntartalom az öntési felület/rétegekben (különösen vastag szekció magok, közel forró foltok közelében) a kemence kémiához képest. Különösen érzékeny/káros az acélban (különösen az alacsony széntartalmú).

- Okok: A hiányos pirolízisből származó szilárd szénmaradványok (koksz, fényes szén) forró acélba oldódnak (nagy szén -dioxid -oldhatóság). Elsősorban az EPS benzol gyűrűs pirolízisből. Magas mintázat sűrűség, lassú öntési sebesség, nagy öntési hőmérséklet, alacsony vákuum, rossz bevonat permeabilitása meghosszabbítja a maradék érintkezési idejét, romló karburizáció. Az STMMA jelentősen csökkenti a kockázatot.

- Megelőzési intézkedések:

- Minta anyag: Az STMMA -t kell használni acélhoz! Csökkentse a minta sűrűségét (miközben megőrzi az erőt). Kerülje a szénben gazdag ragasztókat.

- Bevonat: A magas olvadt, inert aggregátumok (cirkon) blokkolhatják a szén diffúziót. A jó permeabilitás felgyorsítja a maradék eltávolítását.

- Vákuum és öntés: A magas vákuum felgyorsítja a gáz eltávolítását. Csökkentse az öntési hőmérsékletet (csökkenti a szén oldhatóságát/diffúzióját). Növelje az öntési sebességet (lerövidíti a szén érintkezési idejét).

- Ötvözött tervezés: Az érzékeny öntvények esetében alacsonyabb a célszén -tartalom az olvadás során (a felvételi támogatás).

- Casting design: Kerülje a túl vastag metszeteket (lassú megszilárdulás, hosszabb karburizációs idő).

-

Gáz porozitás:

- Jelenség: Lyukak az öntőfelületen vagy annak közelében, a falak általában simaak. Besorolt gázporozitás (szabálytalan) és invazív gáz porozitásnak (kerek) osztályozva.

- Okok: Rendkívül összetett és változatos:

- Beillesztett pirolízis gáz: Turbulencia a túlzott öntési sebességből vagy a gyenge kapusos tervezésből a pirolízis gázokat a fémbe.

- Gáz invázió a rossz szellőzés miatt: Rossz bevonat/homok permeabilitása, elégtelen/instabil vákuum, az öntési sebesség túllépve, a nagy mintázat sűrűségű, ami túlzott gázmennyiséget okoz, megakadályozza az időbeni gáz elmenekülését. A nagynyomású gázzsebek kialakulnak a megszilárdulási elülső oldalon, és betolakodnak a megszilárdító fémet.

- Egyéb források: Bevonat nedvességtartalmú párologtatás, gáz a fém olvadékból vagy a turbulencia öntése, a gáz evolúciója az ötvözött megszilárdulás során.

- Megelőzési intézkedések:

- Minta: Ellenőrző sűrűség, biztosítja a fúziós minőséget. Győződjön meg arról, hogy a klaszter száraz -e.

- Bevonat: Gondoskodjon a magas, egységes permeabilitásról! Szigorú szárítás ellenőrzése.

- Öntvény: Győződjön meg arról, hogy a homok egyenletesen tömörül és áteresztő (vezérlő homokhőmérséklet, szemcseméret).

- Vákuum: Optimalizálja a szintet (kerülje a túl magas/alacsony), tartsa fenn a stabilitást. Győződjön meg arról, hogy a szivattyúkapacitás megegyezik a klaszter gáztermelésével. Ellenőrizze a tömítéseket.

- Kapurendszer: Tervezze meg a sima, alacsony ellenállású rendszert (például nyitott) a szellőztető gázokhoz, amelyek emelkedő fém elülső oldalán vannak (a felső/lépéssel jobb, mint a tiszta alsó). Növelje a teljes adagolási területet. Használjon salakcsapdákat/emelőket (gyakran kombinálva az adagolókkal). Folytassa a öntés csészét.

- Öntési művelet: Ellenőrizze az öntési sebességet (kerülje a turbulenciát, kerülje a túlzott gázrés hosszát). Mérsékelt öntési hőmérséklet.

- Fém olvadás: Végezze el a gáztalanítást/finomítást.

-

Befejezés:

- Jelenség: Nem fémes idegen testek castingon belül. Általános az LFC -ben: Bevonat zárványok (tűzálló), habbomlás zárványok (kátrány salak, széncsomók), homok zárványok.

- Okok:

- Bevonat spall/erózió: A túlzott fém ütés erő károsítja a gyenge/szárított/alacsony szilárdságú bevonatokat.

- Beillesztett pirolízis -maradványok: A folyékony/szilárd maradékokat nem teljesen párologtatják/eltávolítják. A gyenge mintázatú fúzió "szendvics" rétegeket hoz létre, amelyek hajlamosak a nagy maradékképződésre.

- Homok behatolása: Helyi alacsony homok tömörítése, bevonat károsodás/repedés, túlzott vákuum szopása a homokba a bevonaton/lombikon keresztül.

- Megelőzési intézkedések:

- Minta: Biztosítsa az erőt, a biztonságos kötést, a sima hibamentes felületet. Kerülje az éles sarkokat. Javítsa meg simán.

- Bevonat: Növelje az erőt (optimalizálja a kötőanyagot) és az eróziós ellenállás (nagy refraktoros aggregátumok). Gondoskodjon a jó tapadáshoz a mintához. Szigorú szárítás ellenőrzése (nincs repedés/delamináció).

- Öntvény: Gondoskodjon az egységes, magas homok tömörítéséről. Optimalizálja a rezgést (kerülje a bevonat károsodását).

- Vákuum: Kerülje a túlzott vákuumkárosító bevonatot/homokot.

- Kapurendszer: Sima kialakítás, kerülje a közvetlen fémfájdalmat a gyenge foltok mintájának/bevonatának (használjon futópuffereket), telepítse a salakcsapdákat/szűrőket. Kerülje az injekciókat, amelyek közvetlenül a nagy lakásokra/vékony falakra mutatnak.

- Öntési művelet: Kerülje a fém fröccsenési hatását. A fúvóka központi öntése.

- Fém olvadás: Javítsa a salak-soványt, a szűrést (beépített szűrők).

-

Dimenziós eltérés és torzítás:

- Jelenség: A méretek öntése a toleranciából vagy a hullámos alakból.

- Okok:

- Minta torzulása: Anyagszereplők (öntvényhűtés, tároló env. Változások), nem megfelelő kezelés/tárolás, deformációt, rossz kötést, elégtelen öregedést okozva.

- Nem megfelelő formázás: A homoktöltési ütés vagy a helytelen rezgésparaméterek a mintázat torzulását/eltolódását okozják. Nem elegendő/egyenetlen homok tömörítése (penészfal mozgása öntés közben).

- Bevonat befolyásolása: A túlzott vastagság vagy a szárítás zsugorodási stressz a mintázat torzulását okozza.

- Korlátozott megszilárdulás zsugorodás: A túlzott homok tömörítése (különösen a forró pontokban) vagy a rossz összecsukhatóság (például speciális homok használata) akadályozza a normál összehúzódást, forró könnyeket, stressz torzulást vagy túlméretezett méreteket okozva.

- Korai vákuumkibocsátás: A megszilárdult héj előtt eltávolítva elegendő szilárdsággal rendelkezik a homoknyomás elleni küzdelemhez, torzulást okozva (főleg vékonyfalú nagy lakások).

- Penész kialakítás: A hab öntési metszet-szerszám nem kompenzálta megfelelően a minta zsugorodását (EPS ~ 0,3-0,8%, STMMA kissé magasabb), a bevonat vastagságát és a fém zsugorodást.

- Megelőzési intézkedések:

- Minta: Az öntési folyamat szigorú ellenőrzése. Biztosítsa az öregedést. Optimalizálja a kötést. Stabil tároló env. Használjon támogatásokat. Pontos mérés (3D szkennelés).

- Penész kialakítás: Pontosan kiszámítja és kompenzálja a minta zsugorodását, a bevonat vastagságát és a fém zsugorodást (tapasztalati szimuláció).

- Bevonat: Vezérlő vastagság egységessége.

- Öntvény: Optimalizálja a rezgést, a homoktöltést. Gondoskodjon az egységes tömörítési sűrűségről (használjon tesztberendezéseket). Előzetes töltésű homok/Támogatások hozzáadása a komplex minták belsejében.

- Folyamatvezérlés: Szigorúan tartsa fenn a vákuumot, amíg a héj elég erős lesz. Elegendő hűtési idő a nagy vékony falakhoz.

- Casting design: Adjon hozzá eltávolítható folyamat bordákat/nyakkendő rudakat. Optimalizálja a szerkezetet a stresszkoncentráció csökkentése érdekében.

-

Penész összeomlás (barlang-in):

- Jelenség: Részleges vagy nagy területű homokformák összeomlása az öntés közben/után, és hiányos vagy súlyosan deformált öntést okozva. A katasztrofális hiba, általában a teljes lombikot kaparja.

- Okok:

- Elégtelen homok tömörítése: Leggyakoribb ok. Helytelen rezgés, finom/poros homok (rossz áramlás), magas homokhőmérséklet, gyors/egyenetlen töltés.

- Alacsony/elveszett vákuum: Nem elegendő szivattyúkapacitás, tömítés meghibásodások (film könny/égés, karimás tömítés károsodás, lombik/szűrő repedések/elzáródás, csőszivárgás), szivattyú meghibásodása, vákuumcsepp az öntési túlfeszültség alatt.

- Túlzott öntési sebesség/hatás: A magas öntési sebesség/fém esés magassága erőszakosan befolyásolja a mintát/az alapjául szolgáló homokot, meghaladva a helyi homok szilárdságát. Különösen a gyenge sprue/alsó területek.

- Rossz klaszter tervezés/elhelyezés: Instabil klaszter, nagy alsó, lapos túlnyúlás átadás közben, gyenge alsó tartó homok.

- Bevonat hiba: Az alacsony szilárdságú/szárított bevonat fém-/maradéknyomás alatt erodálódik, így a fém/gázba behatolják a homokréteget. Különösen az adatokhoz/vékony falakhoz.

- Homokproblémák: Magas nedvesség (> 0,5%) gőzt generálva, magas por (> 1%) Az üregek kitöltése/a súrlódás csökkentése.

- Korai vákuum eltávolítása: Mielőtt a héj elég erős lenne (főleg vastag szakaszok).

- Lombik kialakítása: Elégtelen/egyenetlen vákuumkamra területe a falakon, gyenge lombik merevsége.

- Megelőzési intézkedések:

- Optimalizálja a rezgési formázást: A paraméterek pontos vezérlése. Használjon 3D vibrátorokat. Monitor a tömörítési sűrűség (> 80%).

- Javítsa a homoktöltést: Zuhany/többpontos szelíd töltelék. Vezérlési sebesség.

- Biztosítsa a homok minőségét: Száraz (<0,5%), tiszta (<0,5% por), osztályozva (AFS 40-70), hűvös (<50 ° C). Erősítse meg a homokfeldolgozást.

- Biztosítson megbízható vákuumrendszert: Megfelelő szivattyúkapacitás/csövek. Redundancia/biztonsági mentések.

- Szigorú pecsétkezelés: Használjon magas templomos ellenálló fóliát, vigyen fel védő homokot/takarót. Karbantartja a karimás tömítéseket. Rendszeres szivárgás -ellenőrzések/javítások.

- Vákuumfigyelés/vezérlés: Telepítse a mérőeszközöket/érzékelőket, riasztásokat, zárt hurkú vezérlést, ha lehetséges.

- Fenntartja az oszlop utáni vákuumot: Tartsa addig, amíg a héj elég erős lesz (percekig tíz percre).

- Vezérlő öntési művelet: Optimalizálja az öntési sebességet (kerülje el az ütést). Minimálisizálja a fém esés magasságát.

- Javítsa a klaszter tervezését/elhelyezését: Tervezés a homok tartásához, kerülje a széles túlnyúlást, adjon hozzá tartókat/lábakat. Biztosítsa a stabil elhelyezést. Óvatosan előzetes feltöltési nehéz üregek.

- Erősítse a bevonatot: Növelje az erő/erózió ellenállását (kötőanyagok, aggregátumok). Biztosítsa az alapos szárítást/kikeményedést. Biztosítsa az egyenletes vastagságot, sűrűsítse az ütköző zónákat.

- Lombik karbantartása: A szerkezet, a tömítések, a szűrők rendszeres ellenőrzése/javítása.

Vi. Jellemző alkalmazási mezők és példák az elveszett hab öntözésére

Az egyedi előnyeinek kiaknázása érdekében az LFC széles és növekvő alkalmazásokat talál számos ipari ágazatban, különös tekintettel az összetett, nagy pontosságú, nehezen gépes vagy súlycsökkentő alkatrészekre:

-

Autóipar: Legnagyobb és legérettebb alkalmazás.

- Motor alkatrészek: Hengerfejek (integrált víz/olaj dzsekik), szívócsonkok (komplex áramlási utak, vékony falak, könnyű), motorblokkok (részleges szerkezetek), kipufogócsonkok, turbófeltöltő házak (vékonyfalú, hőálló), olajsejtek, zárójelek (motor/chassis-complex geometria, magas merevség).

- Hajtáslánc: Átviteli házak, tengelykapcsoló házak (komplex belső üregek, nagy pontosságú követelmények).

- Alváz és felfüggesztés: Kormánycsuklók, vezérlőkarok (könnyű, nagy szilárdság), differenciális házak.

- Fékrendszer: Fék féknyereg házak (részleges komplex szerkezetek).

- Mások: Vízszivattyú házak, olajhűtő burkolatok. Fő előnyök: Lehetővé teszi az üzemanyag -hatékonyság könnyű kialakítását; integrálja a komplex hűtőfolyadékot/olajfogyasztást a hőhatékonyság és a megbízhatóság fokozása érdekében; csökkenti a megmunkálási és szivárgás kockázatait; A nagy dimenziós pontosság minimalizálja az összeszerelési toleranciákat; A rugalmas termelés adaptálódik a frissítések modellezéséhez.

-

Építőipari gépek és nehéz teherautók:

- Hidraulikus alkatrészek: Szelepblokkok (komplex metsző lyukak, mély furatok), szivattyú/motorházak (nagynyomású tömítés, komplex áramlási útvonalak).

- Szerkezeti és kopási alkatrészek: Fülkeinzok, tengelyházak, sebességváltó házak, különféle zárójelek, kopásálló bélések, kalapácsfejek, állkapocs-lemezek (magas mangán acél öntvények komplex kontúrokkal). Fő előnyök: Komplex belső hidraulikus alkatrészeket gyárt; Engedélyezi a nagy szerkezeti részek monolit öntését a jobb szilárdság érdekében; Pontosan replikálja a kopási felületeket az optimalizált teljesítmény érdekében.

-

Szivattyúk, szelepek és folyadékvezérlés:

- Szivattyúk: Centrifugális szivattyúházak, járókerék (komplex ívelt áramlási útvonalak, kiváló hidraulikus teljesítmény), fogaskerék/csavarszivattyú házak.

- Szelepek: Ball/kapu/gömb/pillangószelep testek (komplex áramlási útvonalak, nagy tömítési igények), szelepsapkák, ülések.

- Csőszerelvények: Komplex csőcsuklók, több outlet szerelvények. Fő előnyök: A sima belső áramlási utak minimalizálják a turbulencia veszteségeket; A monolit casting kiküszöböli a szivárgási utakat; A nagy pontosság biztosítja a felületi minőség és az összeszerelés pontosságát.

-

Szerszámgépek és általános gépek:

- Szerszámgép-ágyak/bázisok/oszlopok (részleges kis közepes méret; méret pontosság, rezgéscsillapítás).

- Sebességváltó házak, redukáló házak.

- Kompresszor házak, különféle zárójelek, kapcsolók. Fő előnyök: Biztosítja a kritikus párzási felületek pontosságát; Engedélyezi a komplex házak monolit öntését; Magas tervezési szabadság a bordák/szerkezetek csillapításához.

-

Bányászati és kopás ipar:

- Gömbmalom bélés, zúzó bélés, állkapocs, kalapácsfejek, vödörfogak (magas króm vasaló, magas mangán acél).

- A szállítószalagú rendszer viselése, vödör alkatrészek. Fő előnyök: Pontosan replikálják a kopási profilokat; lehetővé teszi a komplex geometriákat és a belső megerősítéseket (például beágyazott karbid betétek); kiküszöböli az anyaghasználat javítása érdekében a szöget.

-

Cső szerelvények és hardverek:

- Különböző gömbölyű vascsövek szerelvényei (könyök, pólók, keresztek, reduktorok), különösen komplex/nagy átmérőjű típusok.

- Építészeti hardver (zárójelek, csatlakozók), tűzvédelmi szerelvények. Fő előnyök: Komplex belső üregeket képez magok nélkül; nagy dimenziós pontosság és tömítés; Magas termelési hatékonyság és költséghatékonyság.

-

Repülőgép (feltörekvő mező):

- Nem kritikus teherhordó szerkezetek (zárójelek, házak, keretek).

- A motor kiegészítő alkatrészei (bemeneti útmutatók, tartók).

- Komplex vékonyfalú alumínium/magnéziumötvözet alkatrészek (kihasználja a súlycsökkentést). Fő előnyök: Megkönnyíti a komplex könnyű struktúrákat; Csökkenti az alkatrészek számát és az ízületeket. A jelenlegi örökbefogadás korlátozva a szigorú megbízhatóság/tanúsítási követelmények, de jelentős potenciállal rendelkezik a speciális ötvözet precíziós öntvényeire.

-

Art casting és speciális mezők:

- Nagy szobrok, bonyolult műalkotások (a hab prototípusok fém replikációja).

- Hangszer -alkatrészek (például sárgaréz hangszer alkatrészei).

- Nem beépíthető orvostechnikai házak (komplex házak). Fő előnyök: Tökéletesen megismétli a művészeti részleteket; Engedélyezi a komplex/absztrakt geometriákat, amelyek a hagyományos módszerekkel nem érhetők el.

Vii. Műszaki korlátozások és kihívások az elveszett haböntéssel

Annak előnyei ellenére, az LFC -nek velejáró korlátozásai és folyamatos kihívásai vannak:

-

Magas szerszámköltség és fejlesztési idő:

- Kezdeti beruházás: Az alumínium habmintás formák drágák (különösen az összetett alkatrészek esetében). Noha az egységenkénti költségek alacsonyak lehetnek a tömegtermelésben, addig a penészköltség dominál a prototípusok/nagy darab öntvényeknél.

- Bővített fejlesztési ciklus: A lánc (terméktervezés → penésztervezés/gyártás → habmintás próba/módosítás → folyamat validálása) hosszabb, mint a hagyományos fa mintázatú homoköntési kísérletek. A 3D-s nyomtatott prototípusminták felgyorsítják a fejlődést, de a tömegtermelés még mindig fémformákat igényel.

-

Méretkorlátozások:

- Habmintás szilárdsága: A nagy vékonyfalú vagy karcsú habminták hajlamosak a deformációra/törésre a gyártás, a kezelés, a bevonat és az öntés során. A szerkezeti megerősítések (bordák), a nagy szilárdságú hab (nagy sűrűségű STMMA) és a belső homok támogatják ezt, de gyakorlati korlátokat írnak elő (a jelenlegi tömegtermelés általában <5 m hosszúság, <5 tonna súly; nagyobb alkatrészek speciális folyamatokat/kontrollokat igényelnek).

- Berendezések korlátozásai: A nagyon nagy öntvények óriási lombikokat, vibrátorokat, darukat, kemencéket és vákuumrendszereket igényelnek, amelyek hatalmas beruházásokat igényelnek.

-

Anyag- és kohászati korlátozások:

- Szénérzékeny ötvözetek: A felszíni karburizáció kiküszöbölése továbbra is kihívást jelent az alacsony szén-dioxid-széntartalmú acélok (C <0,2%) és bizonyos rozsdamentes acélok esetében, még az STMMA esetén is, korlátozva az ultra-alacsony szén-dioxid-széntartalmú alkalmazások alkalmazását.

- Nagyon magas olvadáspontú ötvözetek: A hab -pirolízis sebességének illesztése a fém elülső előrehaladásához, a bevonó refraktív és a reakciók az olvadék/pirolízis termékek közötti reakciók komplexek a szuperötvözetek/titánötvözetek számára; Az örökbefogadás korlátozott.

- Felszíni befejezési határ: Nagyobb, mint a hagyományos homoköntésnél (RA 6,3-25 μm a lövés után), de általában alacsonyabb a befektetési öntésnél (RA 1,6-6,3 μm) vagy a Die/alacsony nyomású casting. Nem megfelelő a tükör-végű követelményekhez.

- Fémkohászati tisztaság: A pirolízis termékekből származó beillesztett zárványok/gázok lehetősége szigorú minőség -ellenőrzést igényel.

-

A folyamat érzékenysége:

- Többtényezős csatolás: A siker kritikusan függ a pontos ellenőrzéstől és számos paraméter (habsűrűség/fúzió, bevonási szilárdság/permeabilitás, tömörítés egységessége, vákuum stabilitása, öntési hőmérséklet/sebesség). Bármely link meghibásodása kötegelt hulladékot okozhat.

- Hiba -ellenőrzési nehézség: A hibák, például a szén hajtogatása, a szénhidrogizálás és a porozitás megelőzésének/megoldásának megelőzése/megoldása mély szakértelmet igényel az összetett, egymással összefüggő okok és néha keskeny folyamatablakok miatt.

- A folyamatfigyelési nehézségek: A töltés/megszilárdulás egy lezárt száraz homokformán belül történik, akadályozva a közvetlen megfigyelést/valós idejű megfigyelést (röntgenfelvétel lehetséges, de költséges); A paraméterek ellenőrzésére és az utóviszonyok ellenőrzésére való támaszkodás.

-

Környezetvédelmi és biztonsági megfontolások:

- Pirolízis gázkibocsátás: A nagy mennyiségű gázok (sztirol, toluol, benzol, CO stb.) Hatékony gyűjtést/kezelést igényelnek (égés, adszorpció, katalitikus oxidáció), és befektetést igényelnek a kibocsátás -ellenőrző rendszerekbe.

- Porvezérlés: A porképződés a homoktöltés, a öntés, a rázkódás és a homokfeldolgozás során a porkivonó rendszereket igényli.

- Zaj: A vibráló asztalok és a rázkódások zajt okoznak.

- Habhulladék: A nyers hab anyagok és a hibás minták megfelelő újrahasznosítást/ártalmatlanítást igényelnek (pl. Pirolízis a monomer/energia visszanyeréshez).

-

Termelési hatékonyság szűk keresztmetszetek:

- Minta előállítása és szárítása: A habcsukló potenciális szűk keresztmetszetei, amelyek nagy WIP -készleteket igényelnek, ha a bevonás (öntés, öregedés, összeszerelés) és bevonat/szárítás (bevonás szárítás is órákat is igényel), potenciális szűk keresztmetszetek.

- Hűtési idő: A száraz homokban lassú hűtés hosszabb ideig lombikot foglal el, különösen vastag/nehéz öntvényeknél. A nagy automatizált vonalaknak számos lombikra van szükség.

Viii. Az elveszett hab öntözésének jövőbeli fejlesztési trendei

A kihívásokkal és lehetőségekkel foglalkozó legfontosabb innovációs trendek:

-

Anyagi innovációk:

- Nagy teljesítményű habok: Fejlesszen ki alacsonyabb maradékkal, nagyobb szilárdsággal, jobb habzással/penészelhetőséggel és dimenziós stabilitással rendelkező anyagokat (például új kopolimerek, módosított EPS/STMMA, bio-alapú/lebontható anyagok). Célok: A hibák (különösen a karburizáció/redők) kiküszöbölése, az ötvözött tartomány (például UHSS, speciális rozsdamentes acélok) kibővítése, lehetővé teszi a nagyobb vékony falú alkatrészeket.

- Funkcionált tűzálló bevonatok:

- Kiegyensúlyozott permeabilitás/erő: Nanotechnológia, új kötőanyagok (például kompozit rendszerek), optimalizált összesített gradáció.

- Testreszabott szigetelés/hűtés: Adalékanyagok (üreges mikrogömbök, nagy vezetési részecskék) a lokalizált hőkontrollhoz a megszilárdulás/etetés optimalizálása érdekében.

- "Okos" bevonatok: Fedezze fel a hőmérséklet/nyomásváltozásra reagáló bevonatokat.

- Környezetbarát bevonatok: Csökkentse a VOC -ket; Fokozza a vízalapú bevonat teljesítményét.

- Optimalizált speciális homokhasználat: A nagy teljesítményű homok (cirkon, kromit) pontosabb/hatékonyabb alkalmazása a kritikus területeken (forró pontok, égési zónák) a költségek csökkentése érdekében.

-

A folyamat optimalizálása és okossága:

- Pontos vákuumvezérlés: Fejlessze ki az intelligens vákuumrendszereket valós idejű érzékelő visszacsatolás (nyomás, hőmérséklet) és habpirolízis modellek felhasználásával a dinamikus beállításhoz az öntés során (például prediktív nagy vacuum indítás, gradienscsökkentés), javítva a töltési stabilitást és csökkenti a hibákat.

- Fejlett CAE szimuláció:

- Multi-fizikai csatolás: Integrálja a habpirolízis kinetikáját, a gáz/folyékony termékek szállítását bevonat/homok és fém tölteléken/megszilárduláson (hőátadás, áramlás, zsugorodás, stressz) az LFC-specifikus hibák pontos előrejelzéséhez.

- Virtuális folyamat optimalizálása: A CFD -szimuláció az intelligens kapu/szellőztetés/klaszter kialakítását irányítja, drasztikusan csökkentve a fizikai kísérleteket és a fejlesztési időt/költségeket.

- Hiba a kiváltó ok -elemzés: Gyorsan nyomon követi a hibákat szimuláción keresztül.

- Folyamatfigyelés és nagy adatok:

- Line érzékelés: Fejlett érzékelők (többpontos nyomás/hőmérséklet lombikban, valós idejű öntési sebesség/hőmérséklet, zárt hurkú vákuumvezérlés).

- AI/ML integráció: Elemezze a termelési adatokat (paraméterek, érzékelő leolvasása, minőségi eredmények) a prediktív minőségi modellek felépítéséhez, a paraméterek automatikus optimalizálásához és az intelligens termelés prediktív karbantartásának lehetővé tételéhez.

-

Integráció a gyors prototípus készítésével:

- A habminták közvetlen 3D -s nyomtatása: Kiküszöböli a hagyományos formákat; A komplex mintákat közvetlenül (például gyöngyöt kötésen vagy FDM-en keresztül) nyomtatja, ideális prototípusokhoz, alacsony volumenű vagy geometriákhoz, a hagyományos formákkal. Anyag/pontosság javítása folyamatban.

- Indirekt hibrid (3D homoknyomtatás LFC): A 3D-s nyomtatott homokmagokat/formákat kombinálja a kritikus területek vagy a teljes formákhoz az LFC elvekkel (teljes mintázat eltűnése) nagyon nagy alkatrészek vagy különleges követelmények esetén.

-

A berendezések automatizálása és hatékonysága:

- Teljesen automatizált vonalak: Fokozza a robotika/automatizálás a mintaformálás, a klaszter szerelvény, a bevonat/szárítás, az öntés, a öntés, a rázkódás/tisztítás pilóta nélküli/karcsú működését, javítja a hatékonyságot, a következetességet és a biztonságot.

- Hatékony szárítási technika: Fejlesszen ki gyorsabb, egységesebb, alacsonyabb energiájú szárítást a bevonatok/mintákhoz (optimalizált mikrohullámú sütő, IR szárítás).

- Nagyszabású és intenzív rendszerek: Fejlesszen ki speciális LFC berendezéseket/technológiákat az extra nagy öntvényekhez (szél/atomenergia, hajógyártás). Javítsa a homokfeldolgozás hatékonyságát/okosságát (hűtés, elkényeztetés).

-

Alkalmazás mező bővítése:

- Nagy értékű precíziós öntvények: Törjön be az űrkutatásba, az orvosi (nem terhelésű implantátumok feltárása) és a csúcskategóriás műszerekbe, összetett formázási képességekkel, fejlett ötvözetek/precíziós vezérléssel kombinálva.

- Kompozit casting: Fedezze fel az LFC -t a fém mátrix kompozit (MMC) alkatrészekhez, például helyileg beágyazott kerámia megerősítésekkel vagy szálas előformákkal.

- Zöld öntödei javítás: Optimalizálja az alacsonyabb energiafogyasztás folyamatait; javítja a pirolízis -gázkezelést (katalízis, hővisszanyerés); előzetes habhulladék -újrahasznosítás (kémiai/fizikai); A teljes életciklusú zöld gyártás elősegítése.

Ix. Az elveszett hab öntözésének összehasonlítása más casting folyamatokkal

| Jellegzetes | Elveszett hab casting (LFC) | Homoköntés (zöld/gyanta homok) | Befektetési casting | Casting | Állandó penészöntés |

|---|---|---|---|---|---|

| Kialakítási elv | Hab párologtatás, fémcsere, vákuum-szárítás homok | Minta a kötött homokban, a penész elválasztásában | Viaszolvadás, kerámia héj, sütés | Nagynyomású befecskendezés a fémgyártásba | Gravitáció/alacsony nyomású fém/grafit formába |

| Alkalmazható ötvözetek | Széles (Fe, acél, színesfém); Acélnak stmma -nak szüksége van | Nagyon széles (szinte az összes öntött ötvözet) | Széles (acél, szuperötvözetek, színesfém) | Elsősorban színesfém (Al, Zn, Mg), néhány Cu | Elsősorban színesfuró (Al, Mg, Cu), néhány Fe |

| Részméret | Kis-közepes (<5T); Nagy alkatrészek kihívást jelentenek | Rendkívül széles (gramm -tonna gramm) | Kis-közepes (<100 kg) | Kis-közepes (<50 kg Al, <30 kg Zn/mg) | Kis közepes |

| Bonyolultság | Rendkívül magas (Bármilyen belső üreg, nincs elválasztó vonal/mag) | Mérsékelt (korlátozott az elválás/magok) | Magas (Nagyon bonyolult, nincs elválasztás/mag) | Magas (a diák/kilövők korlátozva) | Mérsékelt (elválasztással/diákkal korlátozva) |

| Dimenziós pontosság (CT/ISO) | Magas (CT7-CT9) | Alacsony (CT11-CT14) | Nagyon magas (CT4-CT7) | Nagyon magas (CT4-CT6) | Magas (CT6-CT9) |

| Felületi érdesség (RA, μM) | Jó (12.5-25; 6.3 robbantás után) | Szegény (25-100) | Kiváló (1.6-6.3) | Kiváló (0,8-3.2) | Jó (6.3-12.5) |

| Min. Falvastagság (mm) | Vékony (~ 3 mm -es vas, ~ 2,5 mm AL) | Vastagabb (3-5 mm) | Nagyon vékony (0,5-1,0 mm) | Nagyon vékony (~ 0,6 mm AL, ~ 0,3 mm zn) | Vékony (~ 2mm AL) |

| Szükség van a huzatszögre | Egyik sem | Kívánt (Jelentős) | Egyik sem | Kívánt (Minimális) | Kívánt (Mérsékelt) |

| Megmunkálási támogatás | Kicsi (Közeli háló alakú) | Nagy | Minimális | Minimal (Gyakran nincs egyes arcon) | Kicsi |

| Kötegelt rugalmasság | Jó (Közép-nagy mennyiségű rugalmasság; alacsony térfogatú 3DP) | Kiváló (Prototípus a tömeghez) | Közepes magas (Kis-közepes tételek) | Nagyon magas (Tömegtermelés) | Közepes magas (A nagy-nagy hangerő) |

| Szerszámköltség | Magas (Al Foam penész) | Alacsony (Fa) Közepes (Metal/CoreBox) | Közepes (Viasz meghal) | Nagyon magas (Acélszám) | Magas (Fém penész) |

| Részvényenkénti költség | Közepes-alacsony (Nagy mennyiségű előny) | Alacsony (Tömeg) Magas (Prototípus) | Magas | Nagyon alacsony (Tömeg) Magas (Alacsony Vol) | Közepes-alacsony (Nagy mennyiség) |

| Átfutási idő (első rész) | Hosszabb (Szerszámkészítési folyamat fejlesztése) | Rövid (Homok penész) | Hosszú (Shell Build Cycle) | Hosszú (Die gyártás) | Közepes |

| Termelési arány | Közepes magas (Automatizált vonalak) | Közepes-alacsony | Low | Nagyon magas | Magas |

| Környezetbarátság | Jó (Nincs kötőanyag, ~ 100% homok újrafelhasználása, alacsony por) | Szegény (Magas por, kötőanyag -szennyezés, homok -visszanyerés problémái) | Közepes (Héjhulladék, sütés energia) | Közepes (Kenőanyag füst, dross) | Jó (Hosszú penész élet) |

| Tipikus alkalmazások | Autófejek/elosztók, csőszerelvények, kopás alkatrészek, komplex szelep/szivattyútestek | Gépi ágyak, nagy házak, agrár alkatrészek, üres | Turbina pengék, golffejek, orvosi, művészet | Auto/3C házak, zárójelek, fogaskerekek | Autókerők, dugattyúk, Conrods, motorházak |

Helymeghatározási összefoglaló:

- Az LFC alapvető versenyképessége: Gyártás rendkívül bonyolult (különösen a belső részek/csatornák/üreges struktúrák), közepes pontosság/felületi minőség , közepes-nagy hangerő vas-/színesfaró öntvények (különösen vasötvözetek és összetett színes színes alkatrészek). A tervezési szabadságát, a folyamat egyszerűsítését és a környezeti előnyöket nehéz kicserélni.

- Alacsonyabb bonyolultság: A hagyományos homoköntés megtartja a költségeket (különösen a prototípusok/nagyon nagy alkatrészek) és a rugalmasság előnyeit.

- Legmagasabb pontosság/felület vagy kis alkatrészek: A befektetési casting jobb.

- Kis vékonyfalú színes színes alkatrészek tömegtermelése: A Die Casting kiváló hatékonysággal és költségekkel jár.

- A középső nagy hangerő közepesen összetett színes színes alkatrészek: Az állandó penészöntés erős versenytárs.