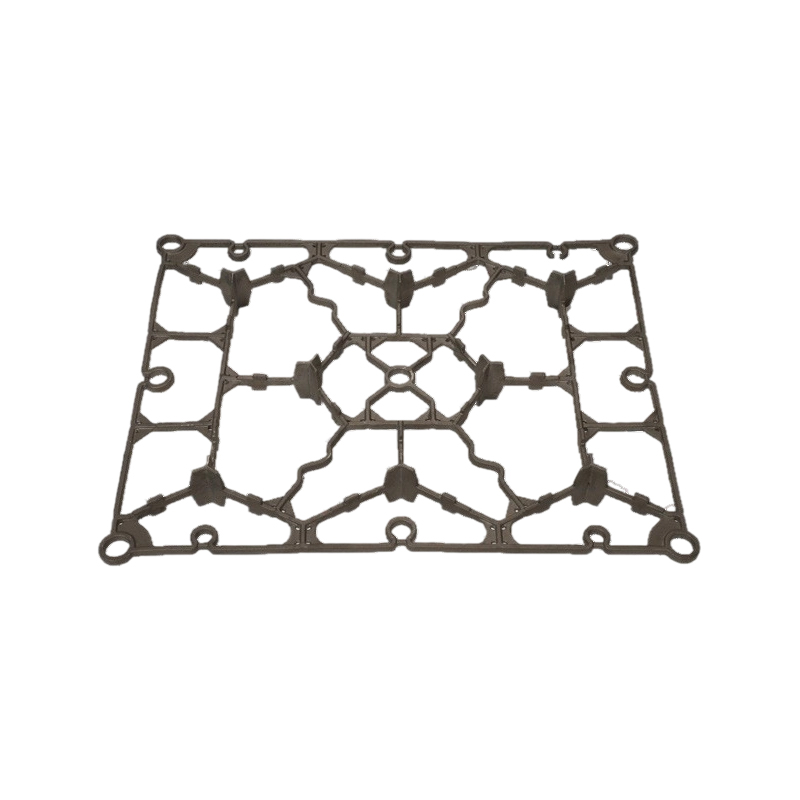

A rozsdamentes acél a gyártás anyagává vált Rozsdamentes acél öntött tálca egyedi kémiai összetétele és fizikai tulajdonságai miatt. A rozsdamentes acél gyakran ötvözött elemeket tartalmaz, például króm (CR), nikkel (NI) és molibdén (MO), amelyek rozsdamentes acélból jó korrózióállóságot, oxidációs ellenállást, nagy szilárdságot és tartósságot biztosítanak. A hőkezelési folyamat során ezek az ötvözött elemek elősegítik az anyag szervezeti szerkezetének stabilizálását és javítják az alváz általános teljesítményét.

A szilícium-dioxid-szol elveszett viasz precíziós öntvény egy fejlett casting technológia, amely szilícium-dioxid Sol-t használ héj anyagként, hogy nagy pontosságú öntvényeket készítsen az elveszett viasz módszerrel. Nagyon nagy dimenziós pontossággal és formájú öntvényeket eredményezhet, biztosítva, hogy az alváz stabil alakot és méretet tartson fenn a hőkezelési folyamat során. Az öntvény nagy felülete csökkenti a későbbi feldolgozás munkaterhelését, és elősegíti az érintkezési felület simaságának és érdességének javítását. Az öntési folyamat során az olvadt fém nyomás alatt kitölti az üreget, sűrűvé teszi az öntvényt és csökkenti a hibák előfordulását. Az öntési folyamat során az öntési paraméterek szigorú ellenőrzésével, valamint a fejlett öntőberendezések és folyamatok használatával biztosítható, hogy az alváz dimenziós pontossága és alaki pontossága megfeleljen a tervezési követelményeknek.

A rozsdamentes acél öntött tálca hőkezelése elsősorban magában foglalja a lágyítást, az oltást és a edzést. Ezen lépések kiválasztása és a paraméterek ellenőrzése fontos hatással van az alváz végső teljesítményére. A lágyítás célja a szerkezet lágyítása, a plaszticitás és a keménység javítása, valamint az öntési folyamat során előállított belső stressz kiküszöbölése. Az olyan paramétereket, mint például az izzítás hőmérséklete, az idő és a hűtési sebességet, ésszerűen ki kell választani az alváz anyagának és vastagságának megfelelően. Az oltás melegíti az alvázot a fázisváltási hőmérséklet fölé, majd gyorsan lehűti, hogy megkapja a szükséges szilárdságot és keménységet. A kioltási folyamat során szigorúan ellenőrizni kell a paramétereket, például a fűtési sebességet, a tartási időt és a hűtőtegendőt, hogy biztosítsák az alváz belső szerkezetének egyenletes átalakulását. A kedvelést közvetlenül az oltás után végezzük a szerkezet stabilizálása és az általános teljesítmény javítása érdekében. Az olyan paramétereket, mint például a hőmérsékleti hőmérséklet, az idő és a hűtési módszert, szintén ésszerűen ki kell választani az alváz anyag- és teljesítménykövetelményeinek megfelelően.

A hőkezelés után az alvázot ki kell értékelni a teljesítmény szempontjából, beleértve a keménységi tesztelést, a szakítóvizsgálatot, az ütésvizsgálatot stb., Annak biztosítása érdekében, hogy az alváz mechanikai tulajdonságai és korrózióállóságának megfeleljenek a tervezési követelményeknek. Ugyanakkor az alváz dimenziós stabilitási és érintkezési területét is meg kell vizsgálni annak biztosítása érdekében, hogy megfeleljen a felhasználási követelményeknek.

Az alváz megtervezésekor az ésszerű szerkezeti tervezés és méretválasztás biztosíthatja, hogy az érintkezési felület simasága és érdessége megfeleljen a követelményeknek. Például egy nagyobb érintkezési terület kialakítását lehet elfogadni az egységenkénti nyomás csökkentése érdekében; Ugyanakkor megfelelő filé -kialakítást lehet elfogadni a feszültségkoncentráció és a kopás csökkentése érdekében.

A hőkezelés előtt és után az alváz érintkezési felülete felületi kezeléseknek, például őrlésnek és polírozásnak vethető alá a simaság és a tisztaság további javítása érdekében. Az őrlés eltávolíthatja az öntési folyamat során előállított felületi hibákat és oxid skálákat; A polírozás tovább javíthatja a felszíni felületet és a fényt. Ezenkívül az alvázot meg kell tisztítani, hogy eltávolítsák a szennyeződéseket, például az olajat és a porot a felszínen, hogy biztosítsák az érintkezési felület tisztaságát és stabilitását.

![]() Shunda Road, Lincheng városi tudományos és technológiai ipari park, Xinghua City, Jiangsu tartomány

Shunda Road, Lincheng városi tudományos és technológiai ipari park, Xinghua City, Jiangsu tartomány

Webmenü

Termékkeresés

Nyelv

Kilépési menü

Hír

Otthon / Hír / Ipari hírek / Hogyan lehet egy rozsdamentes acél öntött tálca befejezni a hőkezelési folyamatot, miközben biztosítja az érintkezési területet?

Ipari hírek

Mar 07, 2025 Az adminisztráció hozzászólása

Hogyan lehet egy rozsdamentes acél öntött tálca befejezni a hőkezelési folyamatot, miközben biztosítja az érintkezési területet?

Üzenet -visszajelzés

Hírek és események

Termékkategóriák

vegye fel velünk a kapcsolatot

Kapcsolattartási adatok

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

Email: [email protected]

-

Add: Shunda Road, Lincheng városi tudományos és technológiai ipari park, Xinghua City, Jiangsu tartomány

Vegye fel a kapcsolatot

Ezzel az űrlapdal kapcsolatba léphet velem.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kína nagyteljesítményű öntvény alkatrészek gyártói

Vissza a felső