1. centrifugális casting technológia javítja az anyag egységességét és erejét

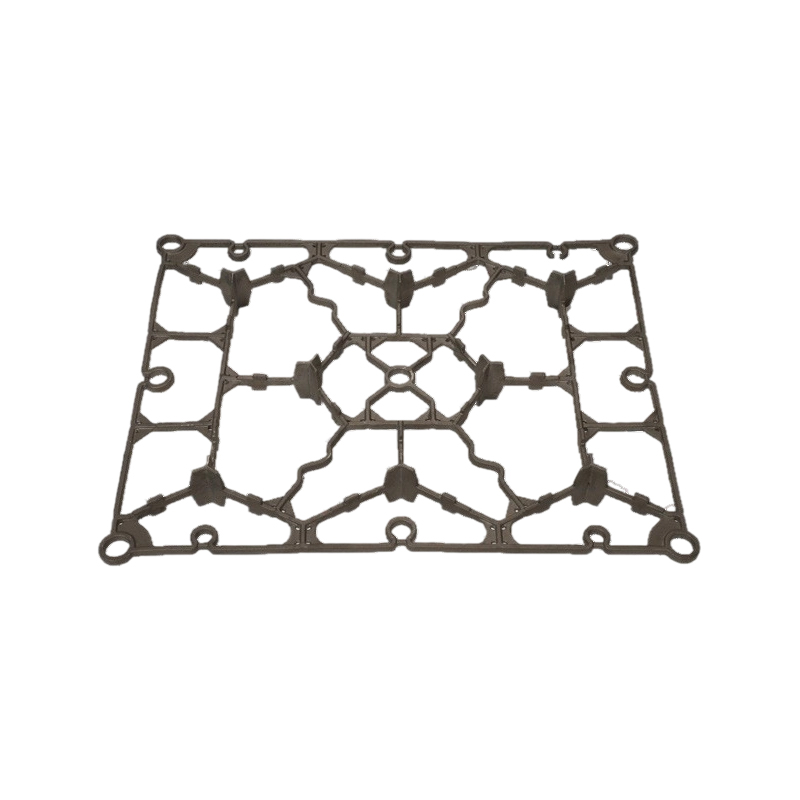

Hőálló rozsdamentes acél csapágysapka Centrifugális casting technológiát használ, amely nagysebességű forgást használ az olvadt fém egyenletes eloszlásához a penészben, hogy sűrű fémszerkezetet képezzen. A hagyományos öntési módszerekkel összehasonlítva a centrifugális casting technológia jelentősen csökkentheti a pórusok, zárványok és az öntvények szegregációjának problémáit, így a csapágysapka egységesebb sűrűséggel és kiváló mechanikai tulajdonságokkal rendelkezik.

Nagy terhelésű körülmények között a csapágysapkának ellen kell állnia a súlyos hatásnak és a hosszú távú dinamikus stressznek. A centrifugális öntési folyamat biztosítja a rozsdamentes acél anyagok egységes szervezését és gabona finomítását, így magasabb szakítószilárdságot, szilárdságot és fáradtsági élettartamot biztosítva, hatékonyan javítva a csapágysapka megbízhatóságát, és csökkentve az anyagi hibák által okozott korai kudarc kockázatát.

2.

Magas hőmérsékleten, nagysebességű mechanikus berendezésekben a csapágysapkának hosszú ideig kell ellenállnia a hőterheléseknek. A szokásos fémanyagok hajlamosak a magas hőmérsékletű környezetben lágyulni, oxidációra vagy szilárdságvesztésre, míg a hőálló rozsdamentes acél, speciális ötvözetű alkatrészeivel, mint például a króm (CR), a nikkel (NI) és a molibdén (MO), hatékonyan ellenáll a magas hőmérsékleten oxidációnak és a termikus feszültségnek, és fenntartja a stabil mechanikai tulajdonságokat.

Ezenkívül a hőálló rozsdamentes acél kiváló korrózióállósággal rendelkezik, és hosszú ideig használható nedves, savas, lúgos és kémiai környezetben anélkül, hogy anyaghámlást vagy erősítést okozna a korrózió miatt. Ez a szolgáltatás különösen fontos a repülőgépiparban, a tengeri tervezésben és a nehéz ipari berendezésekben, amelyek hatékonyan meghosszabbíthatják a berendezések karbantartási ciklusát és csökkenthetik a működési költségeket.

3. Nagy kopásállóság és hosszú élettartam a berendezések megbízhatóságának javítása érdekében

Nagy terhelésű környezetben a csapágysapkának nemcsak a nyomást kell ellenállnia, hanem a hosszú távú súrlódás által okozott kopási problémát is kezelnie kell. A precíziós megmunkálási és hőkezelési folyamatok után a hőálló rozsdamentes acél csapágysapka felületi keménységét jelentősen javították, ami hatékonyan csökkentheti a súrlódás által okozott anyagvesztést.

A hagyományos anyagokkal összehasonlítva a hőálló rozsdamentes acél csapágysapka alacsonyabb súrlódási együtthatóval és nagyobb kopásállósággal rendelkezik, ami jelentősen csökkentheti a problémákat, például a megnövekedett távolságot, a rendellenes csapágyzaj vagy a kopás által okozott berendezés meghibásodását, és javíthatja a berendezések teljes működési stabilitását. Ugyanakkor kiváló fáradtság-ellenállása lehetővé teszi a kiváló szolgáltatási élettartam fenntartását egy hosszú távú, nagyfrekvenciás működési környezetben, csökkentve az alkatrészek gyakori cseréjének költségeit és karbantartási munkaterhelését.

4. Számos, nagy terhelésű ipari alkalmazásra vonatkozik

A hőálló rozsdamentes acél csapágysapka, például a nagy szilárdság, a magas hőmérséklet -ellenállás, a korrózióállóság és a kopásállóság többszörös előnyei miatt ezt a terméket számos területen széles körben használják, például autók, repülőgép, nehézgépek, bányászati berendezések és energiatermékek. Például:

Az autóiparban a motorok, a sebességváltók és a kerekes hub alkatrészek mind nagy hőállóságra és nagy szilárdsági csapágysapkákra van szükségük az energiarendszer stabil működésének biztosítása érdekében.

A repülőgépmezőn a csapágysapkáknak hosszú ideig kell működniük szélsőséges hőmérsékleti különbségek és nagy terhelések mellett, így az anyagi teljesítményigények rendkívül szigorúak, és a hőálló rozsdamentes acél csapágysapka ideális választássá válik.

Nehéz gépekben és bányászati berendezésekben a csapágytakaróknak ellenállniuk kell a nagy ütközési terheléseknek és a kemény környezeti hatásoknak. A hőálló rozsdamentes acél anyagok fatigue és viselet elleni tulajdonságai jelentősen meghosszabbíthatják a berendezések élettartamát és csökkenthetik a hordozó károk miatti termelési megszakítások kockázatát.