-

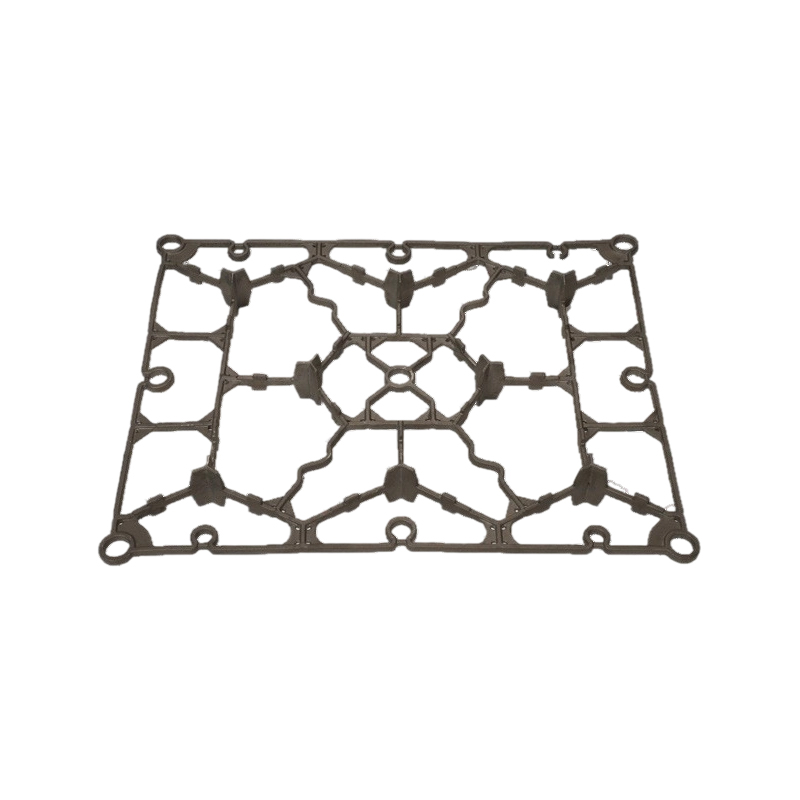

A Hőkezelő tálca kritikus tartozék, amelyet magas hőmérsékletű ipari folyamatokban használnak, ahol a fém alkatrészek szabályozott melegítést, ...

További információ -

Hőkezelő tálcák döntő szerepet játszanak a hőkezelési folyamatok hatékonyságának és eredményességének növelésében. Legyen szó gyártásról, fémmeg...

További információ -

Hőkezelő tálcák az ipari és gyártási folyamatok alapvető összetevői, amelyeket úgy terveztek, hogy ellenálljanak a magas hőmérsékletnek, mechani...

További információ -

Hőkezelő tálca a különféle ipari hőkezelési folyamatok nélkülözhetetlen eleme. Elsősorban kemencékben, kemencékben és egyéb hőtechnikai berendez...

További információ

Miért van az egyedi rozsdamentes acél öntözése a szélsőséges hőmérsékletek és a korrózió ellen, mint az általános gyártási kimenetek?

Szélsőséges környezetben, például magas hőmérsékletű kemencék, mélytengeri olajplatformok vagy kémiai feldolgozó üzemekben, az anyagi meghibásodás katasztrofális következményekkel járhat. Az általánosan gyártott rozsdamentes acél alkatrészek gyakran feltörik a repedéseket, az oxidációs vagy a korrózióproblémákat durva körülmények között, miközben Egyéni rozsdamentes acél öntvény kitűnhet kiváló hőmérsékleti ellenállásával és korrózióállóságával. A különbség mögött álló tudományos logika és mérnöki bölcsesség az iparág alapvető alapja a testreszabott megoldások kiválasztásához.

1. anyaggén: Az ötvözött elemek pontos ellenőrzése

Az általános gyártás általában szabványosított rozsdamentes acél osztályokat (például 304 vagy 316) használ, míg az egyedi casting lehetővé teszi a mérnökök számára, hogy az alkalmazás forgatókönyvei szerint "átírják az anyaggéneket". Például:

A króm (CR) tartalma több mint 20%-ra növekszik, sűrű króm -oxid (CR₂O₃) passzivációs fóliát képezve, amely akár 800 ° C -os magas hőmérsékleten is képes ellenállni az oxidációnak;

A molibdén (MO) és a nikkel (NI) hozzáadása blokkolhatja a klorid -ionok penetrációját, és több mint 60% -kal csökkentheti a tengeri környezetben lévő anyag pontozási sebességét (ASTM G48 teszt adatok);

A duplex rozsdamentes acél (például 2205) a ferrit és az austenit ideális arányát éri el testreszabott öntés révén, kombinálva az erőt és a korrózióállóságot.

ESET: Egy vegyipari vállalat reaktora, amelyet eredetileg általános 316L rozsdamentes acél használt, amely csak 6 hónapon belül intergranuláris korrózióját mutatta egy kénsavközegben. A testreszabott 317lmn -es rozsdamentes acél (megnövekedett MO és N tartalommal) című darabot használtuk, és a szolgáltatási élettartamot több mint 5 évre meghosszabbították.

2.

Az általános gyártás (például a gördülés vagy a hegesztés) hajlamos a mikroszkopikus hibák bevezetésére, míg a testreszabott casting "nulla kompromisszumot" ér el befektetési vagy vákuum -olvadási folyamat révén:

Javított sűrűség: Az olvadt fém folyékonysága az öntözés során szabályozható, csökkenti a pórusokat és a zsugorodást, és az anyag sűrűsége közel van az elméleti értékhez (> 99,5%);

GABON FELELŐSSÉG: Az irányított megszilárdulási technológián keresztül a szemcseméret az általános gyártás 50 μm-ről kevesebb, mint 10 μm-re csökken, és a magas hőmérsékletű kúszási szilárdság háromszor növekszik;

Stressz -enyhítés: A testreszabott hőkezelési folyamatok (például a megoldás lágyításának) kiküszöbölhetik a maradék feszültséget és elkerülhetik a stressz -korrózió repedését (SCC).

Adat -támogatás: Az összehasonlító tesztek azt mutatják, hogy a testreszabott 310S rozsdamentes acél oxidációs sebessége 1000 ° C -on (0,12 mm/év) csak az általános termékek (ASTM E292 szabvány) 1/3 -án.

3. utófeldolgozási technológia: Multi-védelmi rendszer felépítése

Az egyedi öntés "plaszticitása" az utófeldolgozási szakaszra terjed ki, és "láthatatlan páncélot" helyez az alkatrészekhez:

Felületi passzivációs kezelés: A salétromsav passzivációja a króm-oxid réteg vastagságát 3-5 nm-re növeli, jelentősen javítva a korrózióállóságot;

Hot-dip aluminizálás: Fe-AL ötvözött réteg képződése az öntvény felületén, amely növelheti a magas hőmérsékletű oxidációs rezisztenciát 1200 ° C-ra;

Funkcionális bevonat: A specifikus korrozív közegekhez (például H₂S) a kerámia bevonat vagy a polimer bevonat integrálható.

Ipari alkalmazás: A geotermikus energiatermelés területén az egyedi cast Super Duplex rozsdamentes acél (25CR-7NI-4MO) kombinálódik a plazmával permetezett Al₂o₃ bevonattal, hogy a CL⁻ és CO₂-t tartalmazó magas hőmérsékletű gőzkorrózió sikeres ellenálljon.

4. Gazdasági paradoxon: Miért drágább, de költséghatékonyabb?

Noha az egyedi casting kezdeti költsége 15% -30% -kal magasabb, mint az általános gyártás, az egész életciklushoz képest költségelőnye jelentős:

A karbantartási ciklust 3-5-szer meghosszabbítják, és az állásidő vesztesége 70%-kal csökken;

Korróziós környezetben a csere gyakorisága évente egyszer 5 évente csökken;

Javul az energiahatékonyság (például a korrózió által okozott hőátadási hatékonyság csökkenésének csökkentése).

Bizonyítékok: Egy norvég offshore platform egyéni casting révén frissítette a szivattyú- és szeleprendszerét, több mint 12 millió dollár karbantartási költségeket megtakarítva 10 év alatt.

Amikor az általános gyártási kompromisszumok a költségek és a hatékonyság között, az egyedi rozsdamentes acél öntés újradefiniálja a szélsőséges környezetben a megbízhatósági szabványt anyagi innováció, a folyamatinnováció és a szisztematikus védelem révén. Az ipari forgatókönyvek esetében, amelyek nulla kudarcot jelentenek, ez nemcsak műszaki választás, hanem stratégiai beruházás a kockázatellenőrzésbe.